Vad är en pFMEA? (dvs. process Failure Mode and Effect Analysis) Medical Device Academy

On januari 4, 2022 by adminVad är en pFMEA? (dvs. process Failure Mode and Effect Analysis)

Posted by Matthew Walker on september 6, 2019

Denna artikel förklarar vad en pFMEA är (dvs. Process Failure Modes and Effect Analysis) och hur du kan använda dem som en del av din riskhanteringsprocess.

Jag hade nyligen en person som frågade om hjälp med att förstå Process Failure Mode and Effect Analysis (pFMEA) lite bättre. Jag kan inte klandra dem, för jag var vilse första gången jag försökte fylla i ett formulär för en sådan. Det kan vara förvirrande och överväldigande om man aldrig har skapat en sådan tidigare.

Först av allt, vad är en pFMEA

FMEA= Failure Modes and Effects Analysis

En liten bokstav kommer före FMEA, och det betecknar ”vad”, det vill säga vad det är för fel som analyseras. En pFMEA undersöker ofta processfel, medan en dFMEA kan utvärdera konstruktionsfel. (dFMEA:s kan också vara förvirrande, Robert Packard skapade utbildning om hur man dokumenterar riskhanteringsaktiviteter utan att använda en sådan i sitt webinar Death of the dFMEA)

I vissa system skrivs alla bokstäver med versaler. Vissa gör inga av dem till stora bokstäver. Det är inte det som är viktigt så länge det är konsekvent i hela systemet. Alla ska enkelt kunna förstå att oavsett vilken variant av pfmea som används; det betyder ”process failure modes and effects analysis”.

Vad gör en pFMEA?

En pFMEA bryter ner din tillverkningsprocess i dess enskilda steg och undersöker dem metodiskt för potentiella risker eller fel. För företag som använder vårt nyckelfärdiga kvalitetsledningssystem kan FRM-025-processen Failure Modes, and Effects Analysis användas som mall.

För det här exemplet kommer vi att titta på mottagningsinspektion av sprutgjutna höljesdelar för en medicinteknisk produkt. Denna mottagningsinspektion omfattar en manuell inspektion av 10 slumpmässigt utvalda delar av varje leverans på 100 stycken med hjälp av en optisk överlagring.

Processsteg

Detta område är, som avsnittets titel antyder, processsteget. När man tittar på processen som helhet kommer pFMEA att dela upp den i varje enskilt steg som ingår i processen. Detta område är helt enkelt det enskilda steg som kommer att undersökas.

Processsteget eller artikelfunktionen, beroende på vad ditt formulär använder för detta scenario, kommer att vara en del av det slumpmässiga urvalet för manuell inspektion av de mottagna delarna med hjälp av ett optiskt överlägg. Vårt exempel kommer att vara bakgrundsbelysningselementet i den optiska overlay-displayen. Bakgrundsbelysningen kommer att belysa den inspekterade delen mot mallen för att verifiera att delen håller sig inom specifika dimensionskriterier.

Potentiella felmetoder

En felmetod är ett sätt på vilket ett processteg kan misslyckas. Eftersom det är felmodS måste man ta hänsyn till att det kan finnas mer än ett sätt för processteget att misslyckas. Låt dig inte luras av att pFMEA är komplett eftersom denna ruta på formuläret har fyllts i. En grundlig undersökning av alla möjliga fel bör göras.

Vårt exempel i denna process kräver att bakgrundsbelysningselementet belyser en visuell mall över delarna. Att ljuset inte lyser upp ordentligt är ett potentiellt felsteg i denna process.

Potentiella effekter av fel

De potentiella effekterna av felet är en titt på vad konsekvenserna skulle bli om det felet för det processteget faktiskt inträffade.

I vårt scenario är en av de potentiella effekterna av att belysningen inte fungerar korrekt att delar som ligger utanför de angivna acceptanskriterierna för dimensionering kan accepteras i stället för att avvisas som icke-överensstämmande delar.

S (Severity)

Nästa område är det första området som kräver en uppskattad gradering av felet. Det är ”Severity” (allvarlighetsgrad) som förkortas med S. Det finns en skala i avsnittet om klassificering i FRM-025 som beskriver det numreringssystem som Medical Device Academy använder.

Nedan finns ett utdrag av den betygsskala som används, den ingår i köpet av riskhanteringsförfarandet SYS-010.

| Sveränitet (S) | |||

| Svårighetsgrad av effekten | Skala | Definition | |

| Företagsrisk | 0 | Ingen potentiell skada på patient eller användare | |

| Ytlig | 2 | 2 | Liten risk för skada på patient eller användare |

I detta fall, vårt exempel använder vi gjutna plastbitar av det yttre höljet på en medicinteknisk produkt. Delar som är för stora eller för små kommer inte att passa när man gör den slutliga monteringen av apparaten. Dessa plastbitar råkar inte komma i kontakt med patienten och påverkar inte enhetens funktion.

Utvärderingen av detta fel bedöms inte ha någon potentiell effekt på patientsäkerheten eller öka någon potentiell risk för skada, därför tilldelas allvarlighetsgraden ”affärsrisk”, vilket innebär att det inte medför någon risk för användaren eller patienten. Detta gör att allvarlighetsgraden blir 0.

Felorsaker

Denna kolumn är just detta. Vad kan orsaka att det identifierade felet inträffar? I vårt exempel kan det vara att glödlamporna i överläggningsmaskinen sakta brinner ut med tiden vid användning. Denna utbrändhet orsakar ett potentiellt fel.

Om glödlampan förväntas ha en livslängd på endast 100 timmar kan ljuset bli svagare ju fler timmar glödlampan används. En långsamt dimmande lampa minskar skärpan på överlagringsmallen och våra delar som är tänkta att ha ett + eller – storlekskriterium på 10 % har nu en luddig mall som i verkligheten ändrar överlagringen så att den visar närmare + eller – 13 %. Nu kan delar som är för små eller för stora accepteras.

O (Förekomst/Sannolikhet)

Detta klassificeringskriterium återfinns också i avsnittet Klassificering i FRM-025. Detta är hur ofta felet förväntas inträffa. Hur ofta kommer belysningselementet i vårt optiska overlay att misslyckas med att fungera på lämpligt sätt för denna orsak?

Förhoppningsvis inte särskilt ofta. Faktum är att regelbundet planerat underhåll och kalibrering av overlay-maskinen i bästa fall kan förhindra att detta någonsin inträffar. Våra utvärderingar fastställer att sannolikheten för att detta ska inträffa är låg. Men eftersom vi inte kan vara säkra på att det aldrig kommer att hända, finns potentialen för denna risk och gör att händelsen får värdet 4.

Högre processkontroller

Vad görs för närvarande för att kontrollera denna risk? I vårt exempel används regelbundet schemalagt underhåll och kalibrering för att förhindra att glödlampan brinner ut och påverkar överlagringen.

D (Upptäckbarhet)

Vår nuvarande process bygger på rutinmässigt underhåll och visuell inspektion. Detta innebär att utbrändhet i glödlampan är något som inspekteras visuellt, och visuella inspektioner för upptäckbarhet på betygsskalan graderas som 8. Detta diagram återfinns i avsnittet om betygsättning i FRM-025.

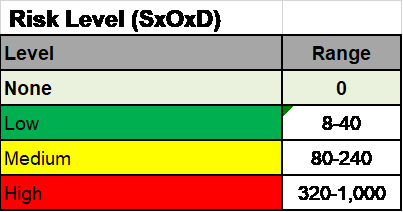

RPN (Risk Priority Number)

Detta är ett tal som fås genom att multiplicera allvarlighetsgraden med sannolikheten och upptäckbarheten. I vårt exempel är RPN 0X4X8=32, vilket ger ett RPN på 32, vilket anses vara LÅGT.

pFMEA-matematik

Nedan följer en kort video som förklarar matematiken bakom beräkningen av riskprioritetsnumret

Rekommenderade åtgärder

Vad om något kan göras för att förbättra denna process? I vårt exempel kan en rekommenderad åtgärd vara att övergå från enbart visuella inspektioner till verifiering av ljusflödet med mätaren. Detta gör att upptäckbarheten av felet kan mätas med en mätare eller ett mätinstrument, vilket ger en upptäckbarhetspoäng på 4.

Detta ändrar RPN nu till 0X4X4=16

PFMEA bör inte vara en solosak

Om det kan undvikas bör den här typen av analys göras av ett multidisciplinärt team. Ibland i mindre företag slutar det med att folk måste ha mer än en hatt på sig. Det finns många entreprenörer som måste fungera som VD/CFO/Design Engineer/RA/QA manager.

Idealt bör man använda sig av ett team om det är möjligt. Låt den personal på ledningsnivå som har äganderätt till processerna delta i denna analys. De bör känna till processen mer ingående än någon annan i företaget och bör ha större insikt i processernas möjliga felmetoder eftersom de troligen har sett dem på nära håll. De är också den typ av anställda som känner till vilka typer av rekommenderade åtgärder som rekommenderas för att kontrollera risken för dessa fel.

PFMEA bör också vara ett levande dokument

När nya felsteg upptäcks bör de läggas till i din pFMEA. Ett nytt felsteg kan upptäckas genom en CAPA eftersom processen hade ett faktiskt fel som ursprungligen inte analyserades. Ta ett sådant fall som en möjlighet till förbättring och att uppdatera din pFMEA som en del av ett levande riskhanteringssystem. Använd också detta som en tid för att tänka igenom potentiellt liknande felsteg som kanske inte har beaktats tidigare, så att de kan kontrolleras innan de inträffar.

Om du tog dig tid att titta på videon ovan nämns också att i vissa fall måste den allra första FMEA baseras på uppskattningar eftersom det inte finns några data. Chefer och ingenjörer kan tvingas uppskatta sannolikheten för förekomst. Om så är fallet bör FMEA uppdateras i framtiden för att justera (O)-poängen så att den återspeglar vad som faktiskt inträffar baserat på verkliga data och inte de teoretiska data som användes för den första uppskattningen.

Lämna ett svar