Förstå kraften i trådbearbetning

On januari 8, 2022 by admin

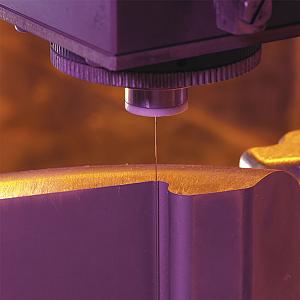

Foto med tillstånd av Makino.

Trådbearbetning med elektrisk urladdning (EDM) har funnits i flera decennier, men tekniken har aldrig överskuggat andra bearbetningsprocesser på verkstadsgolvet. Det beror på att EDM erbjuder ett intressant värdeförslag – den kan skära alla delar som är ledande, oavsett hårdhet, där konventionell metallborttagning är utmanande eller omöjlig, men själva processen är gradvis. Experter är överens om att verkstäderna alltid har varit något tveksamma när det gäller att införa denna teknik.

”EDM har haft ett stigma av att vara en svart konst”, säger Brian Pfluger, EDM product line manager, Makino, Mason, Ohio. ”Verkstäder med liten eller ingen erfarenhet var ovilliga att utforska denna teknik, men det har verkligen skett en förändring på senare tid.”

”Även om wire EDM fortfarande bara har en liten marknadsandel har den definitivt sin plats”, säger Steve Raucci, EDM-produktchef, Methods Machine Tools, Inc. ”Aerospace och medicinteknik är några av de industrisektorer som tillämpar EDM, men skjutvapenindustrin är en annan stor aktör på EDM-marknaden. EDM är en långsam process, men det finns fortfarande delar som måste tillverkas med en tråd. Ibland finns det inget annat sätt att göra det på.”

Företagen har fokuserat på hur liten och fin EDM-processen kan bli. Under de senaste åren har dock själva processen nått något av en platå. Det har funnits vissa förbättringsområden. Experterna hävdade t.ex. att redan för tio år sedan skulle säkerhetskritiska flygplanskomponenter aldrig ha tillverkats på en EDM. Strömförsörjning och tråd har dock anpassats för att säkerställa att delar kan produceras utan omgjutning och med varierande materialtjocklek med lätthet.

”När du behöver producera skarpa hörn eller djupa ribbor, funktioner som ett konventionellt fräsverktyg inte kan komma ner i, är tråderosion ett utmärkt alternativ”, säger Sean Smith, försäljningschef-Canada, GF Machining Solutions, Mississauga, Ont. ”Dessa maskiner är mångsidiga och vi ser särskilt ett behov inom områden där materialen blir hårdare, med hög nickelhalt, vilket ökar trycket på verktyg och spindlar. EDM är perfekt för dessa tillämpningar.”

EDM har erövrat en unik marknadsandel, och även om vissa funktioner har stabiliserats har en utveckling skett när det gäller storleken på arbetsomfånget.

”Vi ser en ökning av storleken på detaljerna i de branscher som EDM tenderar att betjäna”, säger Evan Syverson, additiv- och HSM-affärsansvarig vid Sodick Inc. i Schaumburg, Ill. ”Det har verkligen börjat påverka en del av specifikationerna och konstruktionen av dessa maskiner. Maskinens fotavtryck växer som svar på den typ av arbete som vi ser, särskilt i Z-axeln.”

EDMS FOR ADDITIVE MANUFACTURING

Bortom de traditionella sektorerna är additiv tillverkning av metall (AM) en ny marknadsmöjlighet för EDM. De flesta tillverkare erbjuder en rad olika EDM-maskiner, från enkla modeller till toppmodeller med allt vad det innebär. Maskiner som är utformade för 3D-utskrivna metalldelar har dock en mycket specifik funktion.

”3D-metalldelar byggs ovanpå en grundplatta, som måste tas bort”, förklarade Syverson. ”När en del skrivs ut har den vanligtvis en relativt bred XY-axelrörelse, men för att ta bort den från plattan måste den omorienteras, så att den kan ställas upp och separeras med en wire EDM.”

Dessa maskiner behöver en relativt hög Z-axel för att kunna ta emot delarna och behöver inte kunna utföra flera delpassager eller producera superhög precision. EDM för 3D-printade delar kräver allmän hastighet och den grundläggande förmågan att ta bort en del från grundplattan. Fler tillverkare fokuserar på att tillhandahålla maskiner som är utformade för detta marknadssegment i takt med att AM blir allt vanligare.

De senaste intuitiva kontrollerna gör det möjligt för även den mest oerfarna operatören att göra mycket exakta justeringar på expertnivå av maskinen utan att behöva känna till den underliggande tekniken. Foto med tillstånd av Makino.

GÅR KONTROLL

Företagen som tillverkar denna teknik har anpassat systemet så att det är lätt att använda, vilket undanröjer föreställningen om att EDM är någon form av ”svart magi” som endast experter på området kan använda.

”Uppgraderingen av styrsystemen har bidragit till att eliminera rädslan för det okända, där operatörerna inte vill trycka på fel knappar eller inte förstår hur de ska interagera med maskinen”, säger Pfluger.

Den senaste intuitiva styrningen gör det möjligt för även den mest oerfarna operatören att göra mycket exakta justeringar på expertnivå av maskinen utan att nödvändigtvis behöva känna till den underliggande tekniken. Grafiska gränssnitt med många adaptiva kontroller gör det enkelt för operatören att justera parametrarna så att de passar jobbet. Detta är särskilt viktigt eftersom det ofta kan vara en utmaning att hitta kvalificerade operatörer som har tidigare erfarenhet av EDM.

”Kontrollerna och tekniken har blivit enklare och lättare att använda än de var för tio år sedan”, säger Raucci. ”Gränssnittet gör det möjligt för operatören att välja tråddiameter, materialtjocklek och så vidare. Maskinen kommer att beräkna de skärparametrar som behövs för att få jobbet gjort.” Raucci tillade att detta är en betydande förbättring under de senaste åren. När han började i branschen fanns skärparametrar i handböcker, och om det en operatör letade efter inte fanns med, var han tvungen att leka med specifikationerna för att få rätt alternativ.

”Nu behöver du egentligen bara veta storleken på arbetsstycket, den tolerans du letar efter, den ytkvalitet du försöker uppnå, tillsammans med den tråd som du väljer”, säger Smith. ”Det är nu lika enkelt som att fylla i blanketterna på kontrollen. Maskinen tar över därifrån.”

Maskinerna har också funktioner som hjälper till att öka produktiviteten. Tillverkarna har insett att det är fördelaktigt att lägga till ett ekonomiläge eller energisparalternativ för användare som använder maskinen i scenarier med släckt ljus.

Smith ger ett exempel på att köra ett jobb över helgen, där det inte är bråttom att få delen klar så snabbt som möjligt. Funktioner som ekonomiläge minskar driftsparametrarna, vilket sparar tråd och strömförbrukning. Så istället för att få en del färdig på lördag eftermiddag med full driftskostnad kan delen färdigställas flera timmar senare med maskinen i energisparläge.

Tråden

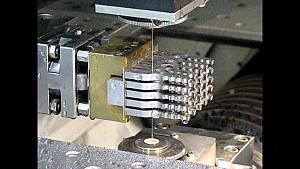

”En av de stora framstötarna på marknaden i dag är möjligheten att tråda tråden i springan”, säger Pfluger. När en tråd går sönder, vilket kan hända, gör den här funktionen det möjligt att tråda om tråden direkt vid brytpunkten i stället för att behöva gå hela vägen tillbaka till startpunkten.

”Du kan nästan inte ha en drift utan ljus om den inte har ett system för att upptäcka brott”, säger Syverson.

Företagen fokuserar på att utveckla avancerade trådtrådsdragare som ökar produktiviteten, ger bättre tillförlitlighet och förbättrar bearbetningen av detaljerna. Att ha ett system som också upptäcker trådbrott och varnar operatören gör det lättare att få maskinen igång igen på ett effektivt sätt.

Snäpphållning förhindrar att sniglar tappas och eliminerar behovet av klämmor. Ett automatiskt trådmatningssystem kan tråna genom skärningen, vilket gör det möjligt att utnyttja denna funktion fullt ut. Foto med tillstånd av Methods Machine Tools.

Vajertrådsdragare och brottsdetekteringssystem är viktiga komponenter, men Pfluger förklarade att en av de största kostnaderna för maskindrift, förutom att betala en operatör för att köra maskinen, är själva vajern. Fler tillverkare fokuserar på att utveckla effektivare maskininställningar som förbrukar mindre tråd med bibehållen kvalitet på delarna.

Detta har lett till att många tillverkare nu erbjuder trådteknik med stor diameter. Pfluger förklarade till exempel att den vanligaste tråden har en diameter på 0,25 mm, men att allt fler operatörer använder en tråd med större diameter, t.ex. en tråd med en diameter på 0,3 mm, eftersom det ger hastighetsfördelar. Generellt sett gäller att ju snabbare maskinen arbetar, desto mer måste operatören offra den finish och noggrannhet som traditionella trådstorlekar ger när han eller hon använder tråd med större diameter. Tillverkarna utvecklar dock optimerade inställningar på maskinen som ger samma ytfinish och noggrannhet med högre diameter som traditionell tråd. Detta gör det möjligt att spara upp till 20 procent av cykeltiden, särskilt vid grova skärningar. Det sänker också trådförbrukningen, vilket leder till betydande kostnadsbesparingar.

LIGHTS-OUT OPERATIONS

Wire EDM har vissa inbyggda begränsningar och maskinvariabler som gör det utmanande att automatisera, vilket är anledningen till att robotautomatisering aldrig har varit en vanlig trend med denna teknik. Men experterna är överens om att fler kunder frågar efter sätt att automatisera processen.

”Vi ser fler och fler EDM-celler med specialiserad automation”, säger Raucci. ”För tio år sedan fanns det inget liknande. Cellerna tenderar att ha flera EDM-maskiner med rälssystemautomatisering. Den här trenden blir alltmer populär på grund av ökade arbetskostnader och brist på kvalificerade operatörer.”

Raucci noterade att det fortfarande finns en stor klyfta i vad kunderna letar efter. Han sade att vissa vill ha en standardmaskin med en enda operatör, medan andra hoppar in med full ljusborttagningskapacitet. Detta kan innefatta ett roterande bord med ytterligare automatisering och en sond. Att integrera en sondering säkerställer delkvaliteten, vilket kan vara mycket fördelaktigt för alla som vill köra lights-out-verksamhet.

”Att lägga till automatisering är definitivt ett sätt för kunderna att bli mer konkurrenskraftiga på marknaden”, tillägger Smith. ”De kan gå från ett mycket enkelt pallväxlarsystem hela vägen upp till fleraxliga robotar som hjälper till att ladda maskinerna.”

Experterna var överens om att automatisering och lights-out-verksamhet gör det lättare för verkstäderna att komma in i tekniken. Smith varnade dock för att verkstäder som vill införliva en robotcell också måste se till att de alltid har tillräckligt med trådförsörjning för att kunna dra full nytta av tekniken. För det mesta kan maskinerna i dag rymma cirka 55 pund tråd, vilket ger cirka 80 timmars obevakad klipptid och energi.

”Själva tekniken har kommit så långt under årens lopp”, säger Syverson. ”Om en förare kan använda kontrollerna och den inbyggda programmeringsmjukvaran kör maskinen i princip sig själv. Och nu, med automatiseringen, finns det fler sätt än någonsin för verkstäderna att dra nytta av EDM:s unika möjligheter.”

Associate Editor Lindsay Luminoso kan nås på [email protected].

GF Machining Solutions, www.gfms.com

”En av de stora drivkrafterna på marknaden nuförtiden är förmågan att tråna tråden i springan”, säger Brian Pfluger. Foto med tillstånd av Makino.

Makino, www.makino.com

Methods Machine Tools, www.methodsmachine.com

Sodick, www.sodick.com

Lämna ett svar