SteelConstruction.info

On decembrie 27, 2021 by adminAcest articol analizează conexiunile de rezistență la moment care sunt utilizate în proiectarea clădirilor cu un singur etaj și cu mai multe etaje, în care se folosesc cadre continue.

Articolul discută tipurile de conexiuni de rezistență la moment care sunt utilizate cel mai frecvent. Se ia în considerare utilizarea conexiunilor standard pentru conexiunile dintre grinzi și stâlpi și dintre grinzi și grinzi și se prezintă o prezentare generală a procedurilor de proiectare, bazate pe Eurocod 3. Sunt luate în considerare atât conexiunile înșurubate, cât și cele sudate. Sunt prezentate, de asemenea, îmbinările de stâlp și bazele stâlpilor.

Tipuri de legături de rezistență la moment

Legăturile de rezistență la moment sunt utilizate în clădirile fără contravântuiri cu mai multe etaje și în clădirile cu cadre portal cu un singur etaj. Îmbinările în cadrele cu mai multe etaje sunt cel mai probabil îmbinări cu șuruburi, îmbinări cu placă de capăt pe toată adâncimea sau îmbinări cu placă de capăt extinsă. În cazul în care este necesară o conexiune mai adâncă pentru a oferi un braț de pârghie mai mare pentru șuruburi, se poate folosi o conexiune cu colț de lemn. Cu toate acestea, având în vedere că vor rezulta fabricații suplimentare, această situație ar trebui evitată dacă este posibil.

Pentru structurile cu cadre de tip portal, aproape întotdeauna se folosesc conexiuni de rezistență la moment încovoiate la streașină și la vârful unui cadru, deoarece, pe lângă faptul că asigură o rezistență sporită a conexiunii, încovoierea crește rezistența căpriorilor.

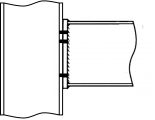

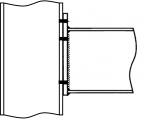

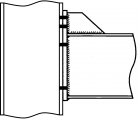

Cele mai frecvent folosite conexiuni de rezistență la moment sunt conexiunile cu șuruburi ale plăcilor de capăt grindă-coloană; acestea sunt prezentate în figura de mai jos.

-

Placă de capăt cu adâncime totală

-

Placă de capăt extinsă

-

.

Placă de capăt extinsă și rigidizată

-

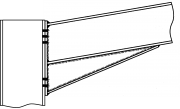

Pârghie de susținere

În loc de grindă cu șuruburi-la coloană, pot fi utilizate conexiuni sudate. Aceste conexiuni pot asigura o continuitate totală a momentului, dar sunt costisitoare de realizat, în special pe șantier. Conexiunile sudate grindă-coloană pot fi pregătite în atelierul de fabricație cu o conexiune de îmbinare cu șuruburi în interiorul spamului grinzii, într-o poziție cu moment încovoietor mai mic. Îmbinările sudate sunt, de asemenea, utilizate pentru construcția clădirilor în zone seismice.

Alte tipuri de îmbinări rezistente la moment includ:

- Îmbinări în stâlpi și grinzi, inclusiv îmbinări la vârf în cadrele portal și

- Bazele coloanelor.

Un aspect care nu este abordat în acest articol este reprezentat de îmbinările sudate între secțiuni tubulare. Cu toate acestea, îndrumări privind proiectarea îmbinărilor sudate pentru secțiunile tubulare Celsius®355 și Hybox®355 sunt disponibile de la Tata Steel.

Clasificarea îmbinărilor

Proiectarea îmbinărilor în structurile de oțel din Marea Britanie este reglementată de BS EN 1993-1-8 și de anexa națională a acesteia.

BS EN 1993-1-8 prevede că îmbinările sunt clasificate în funcție de rigiditate (ca fiind rigide, semi-rigide sau nominal fixate cu știfturi) sau de rezistență (ca fiind de rezistență totală, rezistență parțială sau nominal fixate cu știfturi). Clasificarea în funcție de rigiditate este relevantă pentru analiza elastică a cadrelor, iar clasificarea în funcție de rezistență este pentru cadrele analizate plastic. Standardul definește modelele de îmbinare ca fiind simple, semicontinue sau continue, în funcție de rigiditate și rezistență. Îmbinările rezistente la momente vor fi de obicei rigide și fie de rezistență totală, fie de rezistență parțială și, prin urmare, îmbinările sunt fie continue, fie semicontinue.

În majoritatea situațiilor, intenția de proiectare ar fi ca articulațiile de rezistență la moment să fie rigide și să fie modelate ca atare în analiza cadrului. Dacă articulațiile ar fi de fapt semi-rigide, comportamentul articulației ar trebui să fie luat în considerare în analiza cadrului, dar NA din Marea Britanie descurajează această abordare până când se va dobândi experiență cu metoda numerică de calcul al rigidității de rotație.

Clauza 5.2.2.1(2) din BS EN 1993-1-8 notează că o îmbinare poate fi clasificată pe baza dovezilor experimentale, a experienței de performanță anterioară satisfăcătoare în cazuri similare sau prin calcule bazate pe dovezi de încercare.

Anexa națională din Marea Britanie oferă clarificări suplimentare, iar în NA.2.6 comentează că îmbinările proiectate în conformitate cu SCI P207. (versiunea BS 5950 a Cărții Verzi privind legăturile de moment) pot fi clasificate în conformitate cu recomandările din acea publicație.

SCI P207 a fost actualizat pentru a lua în considerare BS EN 1993-1-8 și a fost reeditat ca SCI P398 .

Clasificarea îmbinărilor rigide

Unitățile bine proporționate care urmează recomandările de standardizare date în SCI P398 și proiectate numai pentru rezistență pot fi în general considerate rigide pentru îmbinările din cadrele portal cu un singur etaj . Pentru cadrele fără contravântuiri cu mai multe etaje, rigiditatea de rotație este fundamentală pentru determinarea stabilității cadrului. Prin urmare, proiectantul trebuie fie să evalueze rigiditatea conexiunilor (în conformitate cu BS EN 1993-1-8) și să țină cont de aceasta în proiectarea cadrului și în evaluarea stabilității cadrului, fie, dacă în analiza cadrului s-a presupus că articulațiile sunt rigide, să se asigure că proiectarea conexiunilor corespunde acestei ipoteze. Pentru o îmbinare cu placă de capăt, se poate presupune că îmbinarea este rigidă dacă sunt îndeplinite următoarele două cerințe:

- Adoptând plăci de capăt relativ groase și, eventual, o flanșă de stâlp rigidizată

- Forța de forfecare a panoului de rezistență a coloanei nu depășește 80% din rezistența la forfecare de calcul. Dacă acest lucru nu este posibil, trebuie utilizat un stâlp mai rezistent sau trebuie prevăzută o consolidare adecvată.

Dacă nu se poate presupune o îmbinare rigidă, trebuie să se presupună că îmbinarea este „semi-rigidă”, iar flexibilitatea îmbinărilor trebuie să fie luată în considerare în evaluarea stabilității cadrului.

Costuri

Îmbinările rezistente la moment sunt invariabil mai scumpe de fabricat decât îmbinările simple (numai la forfecare) . Deși costul material al componentelor din conexiune (plăcile, șuruburile etc.) poate să nu fie semnificativ, îmbinările de rezistență la moment implică, în general, mai multe suduri decât alte conexiuni. Sudarea este o operațiune costisitoare și implică, de asemenea, inspecția după finalizarea sudurilor.

Rezistența locală adaugă cheltuieli suplimentare: creșterea rezistenței elementelor principale ar trebui să fie întotdeauna luată în considerare ca o alternativă rentabilă. Întărirea locală face adesea ca legăturile cu axa secundară să fie mai dificil de realizat, ceea ce adaugă costuri suplimentare.

Haunch-urile implică o cantitate mare de sudură și, prin urmare, sunt costisitoare. Atunci când sunt utilizate pentru a crește rezistența elementului, cum ar fi în cazul unei căpriori de tip portal frame, utilizarea lor este justificată, dar coifurile pot fi o opțiune costisitoare dacă sunt prevăzute doar pentru a face posibilă o conexiune cu șuruburi.

Conexiuni standard

Deși nu există conexiuni standard de rezistență la moment, principiile standardizării rămân importante pentru eficiența structurală, construcția rentabilă și siguranță. În general, se recomandă următoarele orientări, cel puțin în scopul proiectării inițiale:

- Clasa de proprietate 8 M20 sau M24.8 șuruburi, complet filetate

- Puruburi la centre transversale de 90 sau 100 mm („gabarit”)

- Puruburi la centre verticale de 90 mm („pas”)

- Fitinguri S275 sau S355 (plăci de capăt, plăci de îmbinare și întăritori)

- Placi de capăt de 20 mm cu șuruburi M20; plăci de capăt de 25 mm cu șuruburi M24.

Legături cu șuruburi între grinzi și stâlpi

Joncțiunile cu plăci de capăt cu șuruburi între grinzi și stâlpi cu secțiunea I sau H, așa cum se arată în figura de mai jos, sunt proiectate folosind abordarea descrisă în BS EN 1993-1-8. Îmbinările cu șuruburi ale plăcilor de capăt și îmbinările de apex, care utilizează proceduri de proiectare similare, sunt tratate în secțiunea privind îmbinările.

Baza de proiectare

Rezistența unei conexiuni cu plăci de capăt cu șuruburi este asigurată de o combinație de forțe de întindere în șuruburile adiacente unei flanșe și de forțe de compresie în rulmenți la cealaltă flanșă. Cu excepția cazului în care există o forță axială în grindă, forțele totale de întindere și compresiune sunt egale și opuse. Forța de forfecare verticală este susținută de șuruburi în sprijin și forfecare; de obicei, se presupune că forța este susținută în principal de șuruburile adiacente flanșei de compresie. Aceste forțe sunt ilustrate schematic în figura din dreapta.

La starea limită ultimă, centrul de rotație se află la, sau în apropierea flanșei de compresiune și, pentru simplificarea proiectării, se poate presupune că rezistența la compresiune este concentrată la nivelul centrului flanșei.

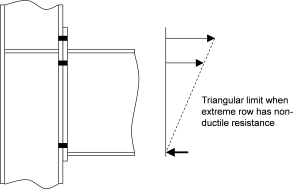

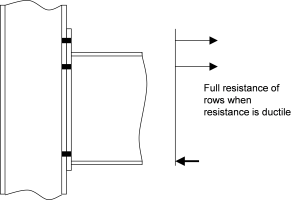

Rândul de șuruburi cel mai îndepărtat de flanșa de compresie va tinde să atragă cea mai mare forță de întindere, iar practica de proiectare din trecut a fost aceea de a presupune o distribuție „triunghiulară” a forțelor, proporțional cu distanța față de flanșa inferioară. Cu toate acestea, în cazul în care fie flanșa stâlpului, fie placa de capăt este suficient de flexibilă (conform definiției de la NA.2.7 din NA din Regatul Unit), astfel încât să se obțină un comportament ductil, se pot utiliza toate rezistențele rândurilor inferioare (acest lucru se numește uneori „distribuție plastică a forțelor rândurilor de șuruburi”).

- Distribuția forțelor în șuruburi

-

Distribuție triunghiulară

-

.

Distribuție „plastică”

Metoda de proiectare

Metoda de proiectare completă pentru o conexiune cu placă de capăt este în mod necesar o procedură iterativă: se selectează o configurație de șuruburi și, dacă este necesar, de rigidizatoare; se evaluează rezistența acestei configurații; configurația este apoi modificată pentru o rezistență mai mare sau o economie mai mare, după caz; configurația revizuită este reevaluată, până când se obține o soluție satisfăcătoare.

| ETAPA 1 | Calculează rezistențele efective la întindere ale rândurilor de șuruburi. Aceasta implică calcularea rezistenței șuruburilor, a plăcii de capăt, a flanșei stâlpului, a nervurii grinzii și a nervurii stâlpului. Rezistența efectivă pentru orice rând poate fi cea a rândului în mod izolat, sau ca parte a unui grup de rânduri, sau poate fi limitată de o distribuție „triunghiulară” de la nivelul flanșei de compresie.

Concluzia acestei etape este un set de rezistențe la întindere, o valoare pentru fiecare rând de șuruburi, și însumarea tuturor rândurilor de șuruburi pentru a obține rezistența totală a zonei de întindere. |

| ETAPA 2 | Calculează rezistențele zonei de compresiune a nervurii stâlpului, ținând cont de forța tăietoare în nervura stâlpului, și a flanșei grinzii. |

| ETAPA 3 | Calculați rezistența la forfecare a nervurii stâlpului. |

| PASUL 4 | Dacă rezistența totală la întindere depășește rezistența la compresiune, (pasul 2) sau rezistența la forfecare a nervurii stâlpului (pasul 3), calculați rezistențele efective reduse la întindere pentru rândurile de șuruburi, dacă este necesar pentru a asigura echilibrul.

Calculați rezistența la moment. Aceasta este însumarea produselor forței rândurilor de șuruburi înmulțite cu brațul de pârghie respectiv, calculat de la centrul de compresiune. |

| ETAPA 5 | Calculează rezistența la forfecare a rândurilor de șuruburi. Rezistența este considerată ca fiind suma rezistenței totale la forfecare a rândului (sau rândurilor) inferior(e) de șuruburi (care se presupune că nu rezistă la întindere) și 28% din rezistența la forfecare a șuruburilor din zona de întindere (presupunând, în mod prudent, că acestea sunt utilizate integral la întindere). |

| ETAPA 6 | Verificați caracterul adecvat al oricăror rigidizări din configurație. |

| ETAPA 7 | Verificați caracterul adecvat al sudurilor din conexiune. (Rețineți că dimensiunile sudurilor nu sunt critice în etapele precedente).

Componentele în compresie în sprijin direct au nevoie doar de o sudură nominală, cu excepția cazului în care trebuie să se ia în considerare inversarea momentului. |

Verificarea rezistenței unei conexiuni sudate de capăt de placă având în vedere fiecare dintre componentele care alcătuiesc conexiunea este ilustrată în figura din dreapta și în tabelul însoțitor de mai jos.

| Zona | Ref | Componentă | Procedură |

|---|---|---|---|

| Tensiune | a | Încordarea șuruburilor | Etapa 1a |

| b | Îndoirea plăcii de capăt | Etapa 1a | |

| c | Flanșa stâlpului | Flanșa stâlpului încovoiere | Etapa 1a |

| d | Încordare în bandă a grinzii | Etapa 1b | |

| e | Încordare în bandă a stâlpului | Etapa 1b | |

| f | Sudură de la flanșă la placa de capăt | Etapa 7 | |

| g | Sudură de la pânză la placa de capăt | Etapa 7 | |

| Horizontală forfecare | h | Forfecare panou de coloană | Etapa 3 |

| Compresiune | j | Compresiune flanșă grindă | Etapa 2 |

| k | Sudură flanșă grindă | Etapa 7 | |

| I | Foița stâlpului | Etapa 2 | |

| Ceava verticală | m | Sudură de sudură de la perete la placa de capăt | Etapa 7 |

| n | Ceava cu șuruburi | Etapa 5 | |

| p | Cuzinetul cu șuruburi (placă sau flanșă) | Etapa 5 |

Calculele corespunzătoare etapelor de proiectare prezentate mai sus sunt descrise pe larg în SCI P398 Secțiunea 2.5.

Metode de consolidare

Selecția atentă a elementelor în timpul proiectării va evita adesea necesitatea consolidării îmbinării și va conduce la o structură mai eficientă din punct de vedere al costurilor. Uneori, însă, nu există alternativă la consolidarea uneia sau mai multor zone de îmbinare. Gama de rigidizări care pot fi utilizate este prezentată în figurile de mai jos.

Tipul de întărire trebuie ales astfel încât să nu intre în conflict cu alte componente de la conexiune. Aceasta este deseori o problemă cu rigidizările convenționale atunci când grinzile secundare se conectează la structura de rezistență a stâlpului.

Există de obicei mai multe modalități de consolidare a fiecărei zone și multe dintre ele pot contribui la depășirea unei deficiențe în mai multe zone, așa cum se arată în tabelul de mai jos.

| Tip de rigidizare a stâlpului | Deficiență | |||||||

|---|---|---|---|---|---|---|---|---|

| Lucru în întindere | Flanșă în sprijin | Planșă în compresie | Planșă în forfecare | |||||

|

– | – | – | – | ||||

| – | – | – | – | |||||

| Placi web suplimentare | – | – | – | – | ||||

| Întăritori diagonali (N & K) | – | – | – | – | ||||

| Întăritori Morris | – | – | – | – | ||||

| Placi de susținere a flanșei | – | |||||||

Grindă sudată-la stâlp

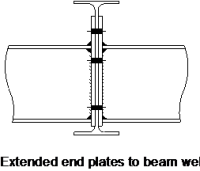

Intenția cu construcția sudată în atelier este de a se asigura că legăturile principale dintre grindă și stâlp sunt realizate într-un mediu de fabrică și pot fi îmbinări rigide cu rezistență deplină. Pentru a realiza acest lucru, păstrând în același timp dimensiunile pieselor suficient de mici pentru a putea fi transportate, se sudează la stâlpii scurte cioturi ale secțiunii de grindă. Conectarea butucului la restul grinzii se face, în mod normal, cu o îmbinare cu placă de acoperire înșurubată. Rețineți că îmbinările cu șuruburi ar trebui să utilizeze ansambluri de șuruburi preîncărcate.

Un aranjament tipic pentru o clădire cu mai multe etaje este prezentat în figura de mai jos.

Legături sudate în atelier

O legătură tipică sudată în fabrică, așa cum se arată în figura din dreapta, constă dintr-un butuc de grindă de secțiune scurtă sudat în fabrică pe flanșele stâlpului și un butuc conic sudat în profilul interior al stâlpului pe cealaltă axă. Secțiunile butucului sunt pregătite pentru înșurubare sau sudare cu plăci de acoperire, de obicei într-un loc în care momentul de încovoiere s-a redus.

Beneficiile acestei abordări sunt:

- Conexiuni eficiente, cu rezistență totală la moment – toată sudarea la stâlp se realizează în condiții controlate

- Piesa de lucru poate fi rotită pentru a evita sau minimiza sudarea pozițională.

Dezavantajele sunt:

- Mai multe conexiuni și, prin urmare, costuri de fabricare mai mari

- Bucăturile „copacului de coloană” fac ca piesa să fie dificil de manevrat și de transportat

- Joncțiunile grinzilor trebuie să fie înșurubate sau sudate în aer la o anumită distanță de coloană

- Placile de îmbinare a flanșelor și șuruburile pot interfera cu unele tipuri de pardoseli, cum ar fi unitățile prefabricate sau terasele metalice.

Considerații practice

Sudurile continue în colț sunt alegerea obișnuită pentru majoritatea grinzilor de dimensiuni mici și medii cu flanșe de până la 17 mm grosime. Cu toate acestea, mulți antreprenori de construcții metalice preferă să treacă la suduri cap la cap cu penetrare parțială cu fileuri suprapuse sau la suduri cap la cap cu penetrare totală, mai degrabă decât să folosească suduri de colț mai mari de 12 mm.

Pentru a ajuta la asigurarea unui bun acces pentru sudare în timpul fabricării, arborii de coloane pot fi montați în manipulatoare speciale și rotiți pentru a facilita sudarea în poziție de mână în jos la fiecare butuc.

Metoda de proiectare

În cadrele static determinate, o conexiune de rezistență parțială, adecvată pentru a rezista momentului de proiectare, este satisfăcătoare. în cazul în care cadrul este static nedeterminat, conexiunile trebuie să aibă suficientă ductilitate pentru a se adapta la orice inexactitate a momentului de proiectare care rezultă, de exemplu, din imperfecțiunile cadrului sau din așezarea suporturilor. Pentru a realiza acest lucru, sudurile din conexiune trebuie să fie realizate la rezistență maximă.

| PASUL 1 | Calculați forțele de proiectare în flanșele de întindere și compresiune ale grinzii. Prezența nervurii poate fi neglijată la determinarea acestor forțe. | |

| ETAPA 2 | Calculează rezistențele în zona de întindere și verifică dacă acestea sunt adecvate. Dacă, pentru un stâlp neîntărit, rezistențele sunt inadecvate, determinați rezistența pentru un stâlp rigidizat și verificați dacă aceasta este adecvată. În mod normal, vor fi necesare rigidizări ale flanșei stâlpului. | |

| PASUL 3 | Calculați rezistențele în zona de compresiune și verificați dacă acestea sunt adecvate. Dacă, pentru un stâlp neîntărit, rezistențele sunt inadecvate, determinați rezistența pentru un stâlp rigidizat și verificați dacă aceasta este adecvată. | |

| ETAPA 4 | Verificați dacă panoul de rezistență al nervurii stâlpului este adecvat la forfecare. Dacă panoul neîntărit este inadecvat, acesta poate fi rigidizat, ca în cazul unei conexiuni cu placa de capăt. | |

| ETAPA 5 | Verificați dacă sudurile la flanșe și la inimă sunt adecvate. |

Verificarea rezistenței unei îmbinări sudate între grindă și stâlp luând în considerare fiecare dintre componentele care alcătuiesc îmbinarea este ilustrată în figura din dreapta și enumerată în tabelul însoțitor de mai jos.

| Zona | Ref | Componentă | Procedură | Procedură |

|---|---|---|---|---|

| Încordare | a | Flanșa grinzii | ||

| b | Pasul 2 | |||

| Compresiune | c | Flanșa grinzii | Etapa 3 | |

| d | Etapa 3 | |||

| Ceava orizontală | ||||

| Scuturi | f, g | Etapa 5 | ||

| h | Etapa 5 |

Calculele corespunzătoare etapelor de proiectare stabilite mai sus sunt descrise pe larg în SCI P398 Secțiunea 3.4.

Îmbinări

Proiectarea îmbinărilor grinzilor și stâlpilor între secțiuni H sau I care sunt supuse unui moment încovoietor, unei forțe axiale și unei forțe de forfecare transversală include următoarele tipuri de îmbinări:

- Îmbinări cu plăci de acoperire cu șuruburi

- Îmbinări cu plăci de capăt cu șuruburi

- Îmbinări sudate.

Proiectarea îmbinărilor cu șuruburi ale stâlpilor care sunt supuse unor forțe de compresiune predominante este abordată în articolul despre îmbinările simple și mai în detaliu în SCI P358 .

Îmbinări cu plăci de acoperire cu șuruburi

Detalii de îmbinare

Dispozițiile tipice de îmbinare cu plăci de acoperire cu șuruburi sunt prezentate în figură.

Într-o îmbinare de grindă există un mic spațiu între cele două capete de grindă. Pentru secțiunile mici ale grinzii, o singură placă de acoperire poate fi adecvată pentru flanșe și inimă. Pentru secțiuni transversale simetrice, se utilizează în mod normal o dispunere simetrică a plăcilor de acoperire, indiferent de mărimile relative ale forțelor de calcul în flanșe.

Englobările de coloane pot fi fie de tip portant, fie de tip neportant. Ghidul de proiectare pentru îmbinările de stâlpi de tip rulment este dat în SCI P358. Îmbinările de stâlpi de tip neportant pot fi dispuse și proiectate ca și în cazul îmbinărilor de grinzi.

Baza de proiectare

O îmbinare de grinzi (sau o îmbinare de stâlpi de tip neportant) rezistă la momentul de proiectare coexistent, la forța axială și la forfecare în grindă printr-o combinație de forțe de întindere și compresiune în plăcile de acoperire a flanșelor și forța de forfecare, încovoiere și axială în plăcile de acoperire a benzii.

Pentru a obține o clasificare rigidă a îmbinărilor, acestea trebuie proiectate ca îmbinări rezistente la alunecare. De obicei, este necesar să se asigure numai rezistența la alunecare la SLS (categoria B conform BS EN 1993-1-8, 3.4.1), deși, dacă este necesară o conexiune rigidă la ULS, trebuie asigurată rezistența la alunecare la ULS (conexiune de categoria C).

În structurile analizate elastic, nu este necesar ca îmbinările cu plăci de acoperire cu șuruburi să asigure întreaga rezistență a secțiunii grinzii, ci doar să asigure o rezistență suficientă împotriva momentelor și forțelor de calcul la locul de îmbinare. Cu toate acestea, rețineți că, atunci când îmbinările sunt amplasate într-o piesă departe de o poziție de reținere laterală, trebuie să se ia în considerare un moment de încovoiere de calcul în jurul axei minore a secțiunii, reprezentând efecte de ordinul al doilea.

Rigiditate și continuitate

Bucăturile trebuie să aibă o continuitate adecvată în jurul ambelor axe. Prin urmare, plăcile de flanșă trebuie să fie, cel puțin, similare ca lățime și grosime cu flanșele grinzii și trebuie să se extindă pe o distanță minimă egală cu lățimea flanșei sau 225 mm, de o parte și de alta a îmbinării. Cerințele minime de rezistență sunt prezentate în BS EN 1993-1-8 clauza 6.2.7.1 (13) și (14). Proiectanții ar trebui să consulte, de asemenea, SCI Advisory Desk note AD393.

Metoda de proiectare

Procesul de proiectare pentru o îmbinare de grinzi implică alegerea dimensiunilor plăcilor de acoperire și a configurației șuruburilor care vor asigura o rezistență de proiectare suficientă a îmbinării. Procesul are o serie de etape distincte, care sunt prezentate mai jos.

| ETAPA 1 | Calculează forțele de proiectare la întindere și compresiune în cele două flanșe, datorate momentului de încovoiere și forței axiale (dacă există) la locul îmbinării. Aceste forțe pot fi determinate pe baza unei distribuții elastice a tensiunilor în secțiunea grinzii sau, în mod conservator, ignorând contribuția nervurii.

Calculați forțele de forfecare, forțele axiale și momentul încovoietor în plăcile de acoperire a nervurii. Momentul de încovoiere în plăcile de acoperire este acea parte a momentului pe întreaga secțiune care este suportată de inimă (indiferent de orice redistribuire conservatoare către flanșe – a se vedea BS EN 1993-1-8, 6.2.7.1(16)) plus momentul datorat excentricității grupului de șuruburi care rezistă la forfecare de la axa centrală a îmbinării. |

|

| ETAPA 2 | Determinați rezistențele șuruburilor și verificați dacă acestea sunt adecvate, în flanșe și în inimă. | |

| ETAPA 3 | Verificați dacă flanșa de întindere de la îmbinare și plăcile de acoperire sunt adecvate. | |

| ETAPA 4 | Verificați dacă flanșa de compresiune este adecvată la îmbinare și la plăcile de acoperire. | |

| ETAPA 5 | Asigurați-vă că există o rezistență minimă pentru continuitatea grinzii. |

Etapele de mai sus implică determinarea valorilor de rezistență a 11 componente distincte ale unei îmbinări cu șuruburi, așa cum sunt ilustrate în figura din dreapta și enumerate în tabelul însoțitor de mai jos.

| Zona | Ref | Componentă | etapă |

|---|---|---|---|

| Tensiune | a | Placă(e) de acoperire a flanșei | 3 |

| b | Buloane de forfecare | 2 | |

| c | Cuplaj cu șurub | 2 | |

| d | Flanșă | 3 | |

| Compresiune | e | Flanșă | 4 |

| f | Placă(e) de acoperire a flanșei | 4 | |

| g | Cezură cu șuruburi | 2 | |

| h | Rulment de bolț | 2 | |

| Shear | j | Placă(e) de acoperire web | 1 |

| k | Cezură de bolț | 1 | |

| l | Rulment de bolț | 1 |

Calculele corespunzătoare etapelor de proiectare stabilite mai sus sunt descrise în detaliu în SCI P398 secțiunea 4.2.

Îmbinări ale plăcilor de capăt cu șuruburi

Detalii de îmbinare

Îmbinările plăcilor de capăt cu șuruburi, ca îmbinări sau ca îmbinări de vârf în cadrele portal, sunt efectiv partea de grindă a îmbinărilor dintre grindă și stâlp, oglindită pentru a forma o pereche. Această formă de conexiune are avantajul față de tipul de placă de acoperire prin faptul că nu sunt necesare șuruburi preîncărcate (și, în consecință, pregătirea necesară a suprafețelor de contact). Cu toate acestea, ele sunt mai puțin rigide decât detaliile de îmbinare cu placă de acoperire.

Încheierea de tip „portal apex haunch” este folosită în mod regulat în cadrele portal cu un singur etaj și se presupune în mod obișnuit că este „rigidă” în scopul analizei globale elastice.

Metoda de proiectare

Metoda de proiectare este, în esență, cea descrisă pentru îmbinările grindă-stâlp, omițând evaluarea rezistențelor stâlpilor. Etapele relevante și calculele corespunzătoare sunt descrise în SCI P398 secțiunea 4.3.

Îmbinări de moment între grinzi și grinzi

Detalii de îmbinare

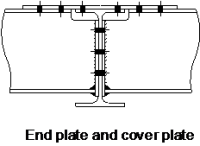

Între grinzi și grinzi se realizează de obicei folosind îmbinări cu plăci de capăt cu șuruburi neîncărcate; detaliile tipice sunt prezentate în figura de mai jos. Se pot folosi șuruburi fără preîncărcare atunci când există doar plăci de capăt, dar atunci când se folosește și o placă de acoperire, trebuie să se folosească șuruburi preîncărcate, pentru a preveni alunecarea la ULS.

- Joncțiuni tipice între grinzi

-

-

.

-

Metoda de proiectare

În cazul în care nu există o placă de acoperire, se poate utiliza metoda de proiectare pentru îmbinările plăcilor de capăt. În cazul în care se folosește o placă de acoperire, aceasta trebuie proiectată ca pentru o îmbinare de placă de acoperire; se poate presupune, în mod prudent, că șuruburile plăcii de capăt suportă numai forfecare verticală.

Legătura dintre placa de acoperire și grinda de susținere este de obicei doar nominală, deoarece momentul transferat în torsiune la grinda de susținere este în mod normal foarte modest.

Etapele relevante și calculele corespunzătoare sunt descrise în SCI P398 secțiunea 4.4.

Îmbinări sudate

Detalii de îmbinare

Îmbinările sudate în atelier sunt adesea folosite pentru a îmbina lungimi mai scurte livrate de la fabrici sau depozitari. În aceste circumstanțe, sudurile sunt invariabil realizate la „rezistență maximă” prin sudarea cap la cap a flanșelor și a benzii. Pentru a facilita sudarea flanșei, se pot forma mici găuri în inimă pentru a facilita sudarea flanșei.

În cazul în care secțiunile care se îmbină nu provin din aceeași „laminare” și, prin urmare, au dimensiuni ușor diferite din cauza toleranțelor de laminare, se prevede de obicei o placă de separare între cele două secțiuni. Atunci când se îmbină componente de dimensiuni de serie diferite prin această metodă, este necesară o rigidizare a benzii în secțiunea mai mare (aliniată la flanșa secțiunii mai mici), sau se poate prevedea o coadă pentru a se potrivi cu adâncimea secțiunii mai mari.

O îmbinare pe amplasament poate fi realizată cu plăci de acoperire sudate în colț, ca alternativă la un detaliu sudat cap la cap. Se pot prevedea șuruburi în plăcile de acoperire a benzii pentru conectarea temporară în timpul montajului.

Baza de proiectare

Pentru îmbinările sudate, baza generală de proiectare este:

- Pentru cadrele static nedeterminate, indiferent dacă sunt proiectate plastic sau elastic, trebuie prevăzute suduri de rezistență totală la flanșe și la inimă

- În cadrele static determinate, îmbinările pot fi proiectate pentru a rezista la un moment de proiectare care este mai mic decât rezistența la moment a elementului, caz în care:

- Sudurile flanșelor trebuie proiectate să reziste la o forță egală cu momentul de calcul împărțit la distanța dintre centroizii flanșelor.

- Sudurile de pe inimă trebuie proiectate pentru a rezista la forfecarea de calcul.

- Dacă există o forță axială, aceasta ar trebui să fie împărțită între flanșe și sudurile proiectate pentru această forță, în plus față de cea datorată momentului de calcul.

Cerința de rezistență totală pentru nedeterminat este necesară pentru a se asigura că o îmbinare este suficient de rezistentă pentru a face față oricărei inexactități a momentului de calcul, care rezultă, de exemplu, din imperfecțiunile cadrului, din aproximările de modelare sau din așezarea suporturilor.

Baze de stâlp

Un exemplu de bază de stâlp care este capabilă să transmită momentul și forța axială între elementele de oțel și substructurile de beton de la baza stâlpilor este prezentat în figura din stânga. Exemplul prezintă o bază de stâlp cu o placă de bază neîntărite. Conexiunile cu plăci de bază rigidizate și bazele coloanelor turnate în buzunare sunt alte opțiuni disponibile. Cu toate acestea, conexiunile cu bază rigidă nu sunt utilizate în mod obișnuit din cauza costurilor de fundație asociate.

Baza de proiectare

În ceea ce privește proiectarea, o conexiune la baza stâlpului este, în esență, o conexiune cu placă de capăt înșurubată cu anumite caracteristici speciale:

- Forțele axiale sunt mai importante decât este în general cazul conexiunilor cu plăci de capăt.

- În compresiune, forța de proiectare este distribuită pe o zonă de contact oțel-beton care este determinată de rezistența betonului și a mortarului de umplere sau a chitului.

- La întindere, forța este transmisă prin șuruburi de susținere care sunt ancorate în substructura de beton.

În consecință, o placă de bază neîntărite tinde să fie foarte groasă, în comparație cu plăcile de capăt ale conexiunilor grindă-coloană.

De cele mai multe ori, momentul poate acționa în ambele direcții și se aleg detalii simetrice. Cu toate acestea, pot exista circumstanțe, de exemplu unele cadre portal, în care detaliile asimetrice pot fi adecvate.

De obicei, conexiunea va trebui să transmită forfecarea orizontală, fie prin frecare, fie prin intermediul șuruburilor. Nu este rezonabil ca forfecarea orizontală să fie distribuită uniform la toate șuruburile care trec prin găurile de degajare din placa de bază, cu excepția cazului în care plăcile de spălare sunt sudate peste șuruburi în poziția finală. În cazul în care forfecarea orizontală este mare, ar putea fi mai adecvat un butuc de forfecare sudat pe partea inferioară a plăcii de bază. În toate cazurile, chituirea bazei este o operațiune critică și necesită o atenție deosebită.

Metoda de proiectare

Procesul de proiectare necesită o abordare iterativă în care se selectează o dimensiune a plăcii de bază de probă și o configurație a șuruburilor, iar apoi se evaluează rezistențele la gama de forțe și momente axiale combinate.Etapele relevante și calculele corespunzătoare sunt descrise în SCI P398 secțiunea 5.5.

Clasificarea conexiunilor de bază ale stâlpilor

Rigiditatea conexiunii de bază are, în general, o importanță mai mare asupra performanței cadrului decât alte conexiuni din structură. Majoritatea plăcilor de bază neîntărite sunt substanțial mai rigide decât un detaliu tipic al plăcii de capăt. Grosimea plăcii de bază și precompresia de la stâlp contribuie la acest lucru.Cu toate acestea, nici o conexiune de bază nu este mai rigidă decât fundația și, la rândul ei, decât solul la care se transmite momentul său.Multe pot depinde de caracteristicile acestor alte componente, care includ propensiunea la fluaj în condiții de încărcare susținută.Conexiunea de bază nu poate fi considerată „rigidă” decât dacă baza de beton pe care o unește este la rândul ei relativ rigidă. Adesea, acest lucru va fi evident prin inspecție.

Lecturi suplimentare

- Steel Designers’ Manual 7th Edition. Editori B Davison & G W Owens. The Steel Construction Institute 2012, Capitolul 28

- Architectural Design in Steel – Trebilcock P și Lawson R M publicat de Spon, 2004

Resurse

- SCI P358 Îmbinări în construcțiile din oțel – Îmbinări simple conform Eurocodului 3, 2014

- SCI P398 Îmbinări în construcțiile metalice – Îmbinări de rezistență la momente la Eurocod 3, 2013

- Specificația națională a structurilor metalice (ediția a 6-a), Publicația nr. 57/17, BCSA 2017

- Steel Buildings in Europe. Clădiri metalice cu un singur etaj; Partea 11: Conexiuni de moment.

- Design of welded joints – Celsius®355 and Hybox®355, 2013, Tata Steel

A se vedea și

- Multi-clădiri de birouri cu mai multe etaje

- Cadri continue

- Modelare și analiză

- Alegări simple

- Cadri de portal

- Fabricare

- Sudare

- Construcție

- Buloane pretensionate

.

Lasă un răspuns