Înțelegerea puterii electroeroziunii cu fir

On ianuarie 8, 2022 by admin

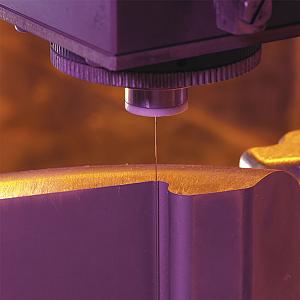

Fotografie realizată prin amabilitatea Makino.

Lucrarea prin electroeroziune cu fir (EDM) există de zeci de ani, dar această tehnologie nu a eclipsat niciodată alte procese de prelucrare în atelier. Acest lucru se datorează faptului că EDM oferă o propunere de valoare interesantă – este capabilă să taie orice piesă care este conductoare, indiferent de duritatea sa, unde îndepărtarea convențională a metalului este dificilă sau imposibilă, dar procesul în sine este gradual. Experții sunt de acord că atelierele au fost întotdeauna oarecum reticente când a venit vorba de adoptarea acestei tehnologii.

„EDM a avut un stigmat de artă neagră”, a declarat Brian Pfluger, managerul liniei de produse EDM, Makino, Mason, Ohio. „Atelierele cu puțină sau deloc experiență nu au fost dispuse să exploreze această tehnologie, dar cu siguranță a existat o schimbare în ultima vreme.”

„Deși EDM cu fir deține încă doar o cotă de piață mică, cu siguranță își are locul său”, a declarat Steve Raucci, manager de produs EDM, Methods Machine Tools, Inc. „Industria aerospațială și cea medicală sunt unele dintre sectoarele industriale care implementează EDM, dar industria armelor de foc este un alt jucător important pe piața EDM. EDM este un proces lent, dar există încă piese care trebuie să fie produse cu un fir. Uneori nu există o altă modalitate de a o face.”

Producătorii s-au concentrat pe cât de mic și de fin ar putea merge procesul EDM. Cu toate acestea, în ultimii câțiva ani, procesul în sine a atins oarecum un platou. Au existat unele zone de îmbunătățire. De exemplu, experții au susținut că, chiar și în urmă cu 10 ani, componentele aerospațiale critice din punct de vedere al siguranței nu ar fi fost niciodată produse pe un EDM. Cu toate acestea, sursele de alimentare și sârma au fost adaptate pentru a se asigura că piesele pot fi produse fără refulare și cu o grosime variabilă a materialului cu ușurință.

„Atunci când trebuie să produceți colțuri ascuțite sau nervuri adânci, caracteristici în care o unealtă de frezare convențională nu poate coborî, electroeroziunea cu sârmă este o opțiune excelentă”, a declarat Sean Smith, director de vânzări-Canada, GF Machining Solutions, Mississauga, Ont. „Aceste mașini sunt versatile, iar noi vedem în special o nevoie în domeniile în care materialele devin mai dure, cu un conținut ridicat de nichel, ceea ce pune o presiune crescută asupra sculelor și axelor. EDM este perfect pentru aceste aplicații.”

EDM a capturat o cotă de piață unică și, deși anumite caracteristici s-au plafonat, o evoluție a venit în ceea ce privește dimensiunea anvelopei de lucru.

„Observăm o creștere a dimensiunii pieselor în industriile pe care EDM tinde să le deservească”, a declarat Evan Syverson, manager de afaceri aditiv și HSM, Sodick Inc., Schaumburg, Ill. „Acest lucru a început cu adevărat să influențeze unele dintre specificațiile și designul acestor mașini. Amprenta mașinii crește ca răspuns la tipul de lucru pe care îl vedem, în special pe axa Z.”

EDMS PENTRU FABRICAREA ADIECTIVĂ

Dincolo de sectoarele tradiționale, fabricarea aditivă a metalelor (AM) reprezintă o nouă oportunitate de piață pentru EDM. Majoritatea producătorilor oferă o gamă de mașini EDM, de la modelele de bază până la mașinile de top cu toate facilitățile. Cu toate acestea, mașinile concepute pentru piesele metalice imprimate 3D au o funcție foarte specifică.

„Piesele 3D metalice sunt construite deasupra unei plăci de bază, care trebuie să fie îndepărtată”, a explicat Syverson. „Atunci când o piesă este imprimată, aceasta are de obicei o cursă relativ largă pe axa XY, dar pentru a o îndepărta de pe acea placă, trebuie reorientată, astfel încât să poată fi îndreptată și separată cu o electroeroziune cu fir.”

Aceste mașini au nevoie de o axă Z relativ mare pentru a putea găzdui piesele și nu trebuie să fie capabile să efectueze mai multe treceri ale pieselor sau să producă o precizie super-înaltă. EDM pentru piesele imprimate 3D necesită o viteză generală și capacitatea de bază de a îndepărta o piesă de pe placa de bază. Din ce în ce mai mulți producători se concentrează pe furnizarea de mașini concepute pentru acest segment de piață, pe măsură ce AM devine din ce în ce mai răspândit.

Cele mai recente comenzi intuitive permit chiar și celui mai neexperimentat operator să facă ajustări foarte precise, la nivel de expert, ale mașinii, fără a fi nevoie să cunoască tehnologia de bază. Fotografie realizată prin amabilitatea Makino.

CONDUCĂTORIA

Producătorii acestei tehnologii au adaptat sistemul pentru a-l face ușor de utilizat, înlăturând ideea că EDM este un fel de „magie neagră” pe care doar experții în domeniu o pot opera.

„Actualizarea sistemelor de control a ajutat la eliminarea fricii de necunoscut, în cazul în care operatorii nu vor să apese butoanele greșite sau nu înțeleg cum să interacționeze cu mașina”, a declarat Pfluger.

Cele mai recente comenzi intuitive permit chiar și celui mai neexperimentat operator să facă ajustări foarte precise, la nivel de expert, ale mașinii, fără a fi neapărat nevoie să cunoască tehnologia de bază. Interfețele grafice, care oferă numeroase comenzi adaptive, facilitează operatorului ajustarea parametrilor pentru a se potrivi lucrării. Acest lucru este deosebit de important deoarece adesea poate fi o provocare să găsești operatori calificați care să aibă experiență anterioară în EDM.

„Comenzile și tehnologia au devenit mai simple și mai ușor de operat decât erau chiar și acum 10 ani”, a spus Raucci. „Interfața permite operatorului să selecteze diametrul sârmei, grosimea materialului și așa mai departe. Mașina va calcula parametrii de tăiere necesari pentru a face treaba.” Raucci a adăugat că aceasta reprezintă o îmbunătățire semnificativă în ultimii câțiva ani. Când a început să lucreze în domeniu, parametrii de tăiere se găseau în manuale, iar dacă ceea ce căuta un operator nu era inclus, acesta trebuia să se joace cu specificațiile pentru a obține opțiunile potrivite.

„Acum, tot ce trebuie să știți cu adevărat este dimensiunea piesei de prelucrat, toleranța pe care o căutați, calitatea suprafeței pe care încercați să o obțineți, împreună cu sârma pe care o alegeți”, a spus Smith. „Acum este la fel de simplu ca și cum ai completa spațiile libere de pe control. Mașina preia de acolo.”

Mașinile vin, de asemenea, cu caracteristici care ajută la creșterea productivității. Producătorii au recunoscut că adăugarea unui mod economic sau a unor opțiuni de economisire a energiei este benefică pentru utilizatorii care operează mașina în scenarii fără lumină.

Smith dă exemplul executării unei lucrări în weekend, unde nu există nicio grabă pentru ca piesa să fie finalizată cât mai repede posibil. Caracteristici precum modul economic vor reduce parametrii de operare, economisind firul și consumul de energie. Astfel, în loc ca o piesă să fie terminată sâmbătă după-amiaza, funcționând la costuri de operare complete, piesa poate fi terminată câteva ore mai târziu, mașina funcționând într-un mod de economisire a energiei.

FIRUL

„Unul dintre marile impulsuri de pe piață în aceste zile este capacitatea de a înfileta firul în gol”, a spus Pfluger. Atunci când un fir se rupe, ceea ce se poate întâmpla, această capacitate permite ca firul să fie reînfășurat chiar în punctul de rupere, mai degrabă decât să fie nevoie să se întoarcă până la început.

„Aproape că nu ai putea avea operațiuni fără lumină dacă nu ar avea un sistem de detectare a ruperii”, a spus Syverson.

Producătorii se concentrează pe dezvoltarea de mașini avansate de înfiletare a firului care să crească productivitatea, să ofere o fiabilitate mai bună și să îmbunătățească prelucrarea pieselor. Având un sistem care detectează, de asemenea, ruperea sârmei și alertează operatorul, este mai ușor să repunem mașina în funcțiune și să o facem să funcționeze eficient.

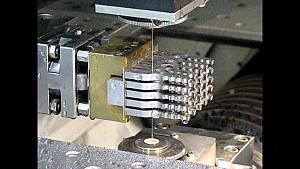

Reținerea melcului previne căderea melcurilor și elimină nevoia de cleme. Un sistem automat de alimentare cu sârmă poate trece prin tăiș, ceea ce permite utilizarea completă a acestei caracteristici. Fotografie realizată prin amabilitatea Methods Machine Tools.

Sistemele de înfiletare a sârmei și sistemele de detectare a ruperii sunt componente importante, dar Pfluger a explicat că unul dintre cele mai mari costuri de operare a mașinii, în afară de plata unui operator pentru a conduce mașina, este sârma în sine. Tot mai mulți producători se concentrează pe dezvoltarea unor setări mai eficiente ale mașinilor care consumă mai puțin fir, menținând în același timp calitatea pieselor.

Aceasta a dus la faptul că mulți producători oferă acum tehnologie de sârmă cu diametru mare. De exemplu, Pfluger a explicat că cel mai comun fir are un diametru de 0,25 mm, dar din ce în ce mai mulți operatori folosesc un fir cu un diametru mai mare, cum ar fi un fir cu un diametru de 0,3 mm, deoarece oferă beneficii în ceea ce privește viteza. În general, cu cât mașina funcționează mai repede, cu atât mai mult un operator trebuie să sacrifice performanțele de finisare și precizie ale dimensiunilor tradiționale ale sârmei folosind sârmă cu diametru mai mare. Cu toate acestea, producătorii dezvoltă setări optimizate pe mașină care oferă aceeași finisare a suprafeței și precizie folosind un calibru mai mare ca și cea oferită de sârma tradițională. Acest lucru permite economii de până la 20 la sută din timpul ciclului, în special în cazul tăierilor brute. De asemenea, scade consumul de sârmă, ceea ce duce la economii semnificative de costuri.

OPERAȚII DE OPERATORII DE DESFĂȘURARE

Eduzarea cu sârmă are unele limitări încorporate și variabile ale mașinii care fac dificilă automatizarea, motiv pentru care automatizarea robotizată nu a fost niciodată o tendință comună în cazul acestei tehnologii. Dar experții sunt de acord că tot mai mulți clienți se interesează de modalități de automatizare a procesului.

„Vedem din ce în ce mai multe celule EDM cu automatizare specializată”, a spus Raucci. „În urmă cu zece ani nu exista așa ceva. Celulele tind să aibă mai multe mașini EDM cu automatizarea sistemului de șine. Această tendință devine din ce în ce mai populară din cauza creșterii costurilor forței de muncă și a lipsei de operatori calificați.”

Raucci a remarcat că există încă o mare diferență în ceea ce caută clienții. El a spus că unora le place mașina standard cu un singur operator, în timp ce alții se aruncă în ea cu capacități complete fără lumini. Acest lucru ar putea include o masă rotativă cu automatizare suplimentară și o sondă. Încorporarea sondării asigură calitatea pieselor, ceea ce poate fi extrem de benefic pentru oricine dorește să ruleze operațiuni lights-out.

„Adăugarea automatizării este cu siguranță o modalitate pentru clienți de a fi mai competitivi pe piață”, a adăugat Smith. „Ei pot merge de la un sistem foarte simplu de schimbător de paleți până la roboți multiaxial care ajută la încărcarea mașinilor.”

Experții au fost de acord că automatizarea și operațiunile lights-out facilitează intrarea în această tehnologie pentru ateliere. Cu toate acestea, Smith a avertizat că magazinele care doresc să încorporeze o celulă robotizată trebuie, de asemenea, să se asigure că au întotdeauna suficientă alimentare cu sârmă pentru a profita pe deplin de această tehnologie. În cea mai mare parte, mașinile de astăzi pot ține aproximativ 55 lbs. de sârmă, ceea ce oferă aproximativ 80 de ore de tăiere nesupravegheată și energie.

„Tehnologia în sine a evoluat atât de mult de-a lungul anilor”, a spus Syverson. „Dacă un operator poate folosi comenzile și software-ul de programare de la bord, mașina funcționează practic singură. Iar acum, cu ajutorul automatizării, există mai multe modalități ca niciodată pentru a permite atelierelor să profite de capacitățile unice ale EDM.”

Redactorul asociat Lindsay Luminoso poate fi contactat la [email protected].

GF Machining Solutions, www.gfms.com

„Unul dintre marile impulsuri de pe piață în aceste zile este capacitatea de a înfileta firul în gol”, a spus Brian Pfluger. Fotografie oferită de Makino.

Makino, www.makino.com

Methods Machine Tools, www.methodsmachine.com

Sodick, www.sodick.com

Lasă un răspuns