SteelConstruction.info

On 27 grudnia, 2021 by adminW niniejszym artykule omówiono połączenia odporne na zginanie stosowane w projektowaniu budynków jedno- i wielokondygnacyjnych, w których stosuje się ramy ciągłe.

W artykule omówiono rodzaje połączeń odpornych na zginanie, które są najczęściej stosowane. Rozważono zastosowanie połączeń standardowych w połączeniach belka-słup i belka-belka oraz przedstawiono przegląd procedur projektowych opartych na Eurokodzie 3. Rozważane są zarówno połączenia skręcane, jak i spawane. Przedstawiono również łączniki słupów i podstawy słupów.

Typy połączeń odpornych na zginanie

Połączenia odporne na zginanie są stosowane w wielokondygnacyjnych budynkach niestężonych oraz w jednokondygnacyjnych budynkach z ramą portalową. Połączenia w ramach wielokondygnacyjnych są najprawdopodobniej połączeniami śrubowymi, połączeniami z blachą doczołową o pełnej wysokości lub połączeniami z przedłużoną blachą doczołową. Tam, gdzie wymagane jest głębsze połączenie w celu zapewnienia większego ramienia dźwigni dla śrub, można zastosować połączenie skośne. W przypadku portalowych konstrukcji ramowych prawie zawsze stosuje się połączenia skośne odporne na zginanie w okapach i wierzchołkach ramy, ponieważ oprócz zapewnienia zwiększonej nośności połączenia skos zwiększa nośność rygla.

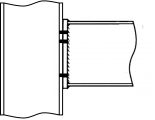

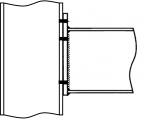

Najczęściej stosowanymi połączeniami odpornymi na zginanie są skręcane połączenia belki ze słupem z blachą doczołową; pokazano je na poniższym rysunku.

-

Pełna głębokość blachy doczołowej

-

Wyciągnięta blacha doczołowa

-

.

Usztywniona przedłużona płyta czołowa

-

Belka skośna

Zastąpienie połączeń śrubowych belki ze słupem.z kolumną, można zastosować połączenia spawane. Połączenia te mogą zapewnić pełną ciągłość momentu, ale są drogie w produkcji, zwłaszcza na budowie. Spawane połączenia belki ze słupem można przygotować w warsztacie produkcyjnym za pomocą połączenia śrubowego w obrębie belki, w miejscu o mniejszym momencie zginającym. Połączenia spawane są również stosowane w konstrukcjach budynków w obszarach sejsmicznych.

Inne typy połączeń odpornych na zginanie obejmują:

- Połączenia w słupach i belkach, w tym połączenia wierzchołkowe w ramach portalowych oraz

- Podstawy słupów.

Jednym z aspektów, który nie został omówiony w tym artykule, są połączenia spawane pomiędzy kształtownikami zamkniętymi. Jednakże wytyczne dotyczące projektowania połączeń spawanych dla kształtowników zamkniętych Celsius®355 i Hybox®355 są dostępne w firmie Tata Steel.

Klasyfikacja połączeń

Projektowanie połączeń w konstrukcjach stalowych w Wielkiej Brytanii jest objęte normą BS EN 1993-1-8 i jej Załącznikiem krajowym.

BS EN 1993-1-8 wymaga, aby połączenia były klasyfikowane według sztywności (jako sztywne, półsztywne lub nominalnie przegubowe) lub według wytrzymałości (jako całkowicie wytrzymałe, częściowo wytrzymałe lub nominalnie przegubowe). Klasyfikacja sztywności jest istotna dla analizy sprężystej ram, klasyfikacja wytrzymałościowa dotyczy ram analizowanych plastycznie. Norma definiuje modele połączeń jako proste, półciągłe lub ciągłe, w zależności od sztywności i wytrzymałości. Połączenia odporne na zginanie będą zazwyczaj sztywne i albo o pełnej albo częściowej wytrzymałości, a zatem połączenia są albo ciągłe albo półciągłe.

W większości sytuacji intencją projektową jest, aby połączenia odporne na zginanie były sztywne i jako takie były modelowane w analizie ramy. Jeśli połączenia byłyby w rzeczywistości półsztywne, zachowanie połączenia należałoby uwzględnić w analizie ramy, ale brytyjska NA odradza takie podejście do czasu zdobycia doświadczenia w zakresie numerycznej metody obliczania sztywności obrotowej.

Klauzula 5.2.2.1(2) normy BS EN 1993-1-8 stwierdza, że połączenie może zostać sklasyfikowane na podstawie dowodów doświadczalnych, doświadczeń z wcześniejszego zadowalającego wykonania w podobnych przypadkach lub na podstawie obliczeń opartych na dowodach z badań.

Załącznik krajowy Zjednoczonego Królestwa oferuje dalsze wyjaśnienia, a w NA.2.6 komentuje, że połączenia zaprojektowane zgodnie z SCI P207. (wersja zielonej księgi dotyczącej połączeń zginanych według normy BS 5950) mogą być klasyfikowane zgodnie z zaleceniami zawartymi w tej publikacji.

SCI P207 została zaktualizowana w celu uwzględnienia normy BS EN 1993-1-8 i została ponownie wydana jako SCI P398 .

Klasyfikacja połączeń sztywnych

Dobrze proporcjonalne połączenia, zgodne z zaleceniami dotyczącymi normalizacji podanymi w SCI P398 i zaprojektowane wyłącznie pod kątem wytrzymałości, można ogólnie uznać za sztywne w przypadku połączeń w jednokondygnacyjnych ramach portalowych . W przypadku wielokondygnacyjnych ram niestężonych sztywność obrotowa ma zasadnicze znaczenie dla określenia stateczności ramy. Projektant musi zatem albo ocenić sztywność połączenia (zgodnie z normą BS EN 1993-1-8) i uwzględnić ją w projekcie ramy i ocenie jej stateczności, albo – jeśli w analizie ramy założono sztywne połączenia – dopilnować, aby projekt połączenia był zgodny z tym założeniem. W przypadku połączenia płytą czołową można założyć, że połączenie jest sztywne, jeśli spełnione są oba następujące wymagania:

- Zastosowanie stosunkowo grubych blach czołowych i potencjalnie usztywnionego pasa słupa

- Siła ścinająca panelu środnika słupa nie przekracza 80% obliczeniowej nośności przy ścinaniu. Jeśli nie jest to możliwe, należy zastosować mocniejszy słup lub zapewnić odpowiednie wzmocnienie.

Gdy nie można założyć sztywnego połączenia, należy przyjąć, że połączenie jest „półsztywne”, a elastyczność połączeń uwzględnić w ocenie stateczności ramy.

Koszty

Połączenia odporne na zginanie są niezmiennie droższe w produkcji niż połączenia proste (tylko ścinane). Chociaż koszty materiałowe komponentów połączenia (płyty, śruby itp.) mogą nie być znaczące, połączenia odporne na zginanie wymagają na ogół więcej spawania niż inne połączenia. Spawanie jest kosztowną operacją i wymaga również kontroli po wykonaniu spoin.

Wzmocnienie miejscowe powoduje dodatkowe koszty: zwiększenie nośności głównych elementów konstrukcyjnych powinno być zawsze rozważane jako opłacalna alternatywa. Wzmocnienie miejscowe często utrudnia wykonanie połączeń z osią podrzędną, co zwiększa koszty.

Wyciągi wymagają dużej ilości spawania i dlatego są drogie. Jeżeli są stosowane w celu zwiększenia nośności elementu konstrukcyjnego, jak na przykład w ryglu ramy portalowej, ich użycie jest uzasadnione, ale skosy mogą być kosztowną opcją, jeżeli są stosowane tylko w celu umożliwienia wykonania połączenia śrubowego.

Połączenia znormalizowane

Chociaż nie istnieją żadne znormalizowane połączenia odporne na zginanie, zasady normalizacji pozostają ważne ze względu na sprawność konstrukcyjną, opłacalność konstrukcji i bezpieczeństwo. Następujące wytyczne są ogólnie zalecane, przynajmniej do wstępnych celów projektowych:

- M20 lub M24 klasa własności 8.8 śrub, w pełni gwintowanych

- Śruby o środku poprzecznym 90 lub 100 mm („rozstaw”)

- Śruby o środku pionowym 90 mm („skok”)

- Złącza S275 lub S355 (płyty końcowe, płyty łącznikowe i elementy usztywniające)

- Płyty końcowe 20 mm ze śrubami M20; płyty końcowe 25 mm ze śrubami M24.

Śrubowe połączenia belka-słup

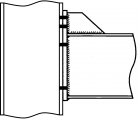

Śrubowe połączenia płytą czołową pomiędzy belkami i słupami z dwuteowników lub dwuteowników szerokostopowych, jak pokazano na poniższym rysunku, są projektowane przy użyciu podejścia opisanego w normie BS EN 1993-1-8. Połączenia śrubowe blach doczołowych i połączenia wierzchołkowe, które wykorzystują podobne procedury projektowe, są omówione w rozdziale poświęconym połączeniom.

Podstawa projektowania

Nośność połączenia śrubowego płytą czołową jest zapewniona przez kombinację sił rozciągających w śrubach przylegających do jednego pasa i sił ściskających w łożyskach przy drugim pasie. Jeśli w belce nie występuje siła osiowa, całkowite siły rozciągające i ściskające są równe i przeciwne. Ścinanie pionowe jest wytrzymywane przez śruby w łożysku i ścinane; zwykle przyjmuje się, że siła ta jest wytrzymywana głównie przez śruby przylegające do pasa ściskanego. Siły te przedstawiono schematycznie na rysunku po prawej stronie.

W stanie granicznym nośności środek obrotu znajduje się na pasie ściskanym lub w jego pobliżu, a dla uproszczenia projektu można przyjąć, że nośność przy ściskaniu jest skupiona na poziomie środka pasa.

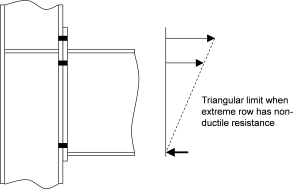

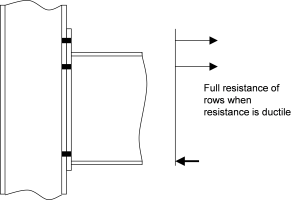

Rząd śrub najbardziej oddalony od pasa ściskanego będzie miał tendencję do przyciągania największej siły rozciągającej, a praktyka projektowa w przeszłości polegała na przyjmowaniu „trójkątnego” rozkładu sił, proporcjonalnie do odległości od pasa dolnego. Jednakże w przypadku, gdy pas słupa lub blacha doczołowa są wystarczająco elastyczne (zgodnie z definicją podaną w normie NA.2.7 brytyjskiej normy NA), aby uzyskać zachowanie plastyczne, można wykorzystać pełne nośności niższych rzędów (jest to czasami określane jako „plastyczny rozkład sił w rzędzie śrub”).

- Rozkład sił w śrubach

-

Rozkład trójkątny

-

.

Rozkład „plastyczny”

Metoda projektowania

Pełna metoda projektowania połączenia płyty czołowej jest z konieczności procedurą iteracyjną: wybierana jest konfiguracja śrub i, w razie potrzeby, elementów usztywniających; nośność tej konfiguracji jest oceniana; konfiguracja jest następnie modyfikowana w celu uzyskania większej nośności lub większej oszczędności, odpowiednio; zmieniona konfiguracja jest ponownie oceniana, aż do uzyskania zadowalającego rozwiązania.

| KROK 1 | Oblicz efektywne nośności przy rozciąganiu rzędów śrub. Obejmuje to obliczenie nośności śrub, blachy doczołowej, pasa słupa, środnika belki i środnika słupa. Nośność efektywna dla dowolnego rzędu może być nośnością dla rzędu w izolacji lub jako część grupy rzędów, lub może być ograniczona rozkładem „trójkątnym” z poziomu pasa ściskanego.

Wynikiem tego etapu jest zestaw nośności przy rozciąganiu, jedna wartość dla każdego rzędu śrub oraz suma wszystkich rzędów śrub dająca całkowitą nośność strefy rozciągania. |

| KROK 2 | Obliczyć nośności strefy ściskania środnika słupa, uwzględniając siłę ścinającą w środniku słupa oraz w pasie belki. |

| KROK 3 | Oblicz nośność środnika słupa przy ścinaniu. |

| KROK 4 | Jeśli całkowita nośność przy rozciąganiu jest większa od nośności przy ściskaniu (etap 2) lub nośności środnika słupa przy ścinaniu (etap 3), należy obliczyć zredukowane efektywne nośności przy rozciąganiu dla rzędów śrub, jeśli jest to konieczne w celu zapewnienia równowagi.

Oblicz nośność przy zginaniu. Jest to suma iloczynów sił rzędów śrub i ich odpowiednich ramion dźwigni, obliczona ze środka ściskania. |

| KROK 5 | Oblicz nośność rzędów śrub przy ścinaniu. Nośność tę przyjmuje się jako sumę pełnej nośności przy ścinaniu dolnego rzędu (lub rzędów) śrub (w przypadku których nie zakłada się, że są odporne na rozciąganie) i 28% nośności przy ścinaniu śrub w strefie rozciągania (zakładając, zachowawczo, że są one w pełni wykorzystywane przy rozciąganiu). |

| KROK 6 | Weryfikacja odpowiedniości wszelkich elementów usztywniających w konfiguracji. |

| KROK 7 | Weryfikacja odpowiedniości spoin w połączeniu. (Należy zauważyć, że rozmiary spoin nie są krytyczne w poprzednich krokach).

Komponenty ściskane w łożysku bezpośrednim wymagają tylko spoiny nominalnej, chyba że należy uwzględnić odwrócenie momentu. |

Weryfikacja nośności połączenia spawanego blach doczołowych z uwzględnieniem każdego z komponentów tworzących połączenie została przedstawiona na rysunku po prawej stronie i w towarzyszącej mu tabeli poniżej.

| Strefa | Ref | Komponent | Procedura |

|---|---|---|---|

| Naciąg | a | Naprężenie śruby | Krok 1a |

| b | Zginanie blachy czołowej | Krok 1a | |

| c | Zginanie pasa słupa zginanie | Krok 1a | |

| d | Naciąg środnika belki | Krok 1b | |

| e | Naciąg środnika słupa | Krok 1b | |

| f | Spaw kołnierza z blachą doczołową | Krok 7 | |

| g | Spaw środnika z blachą doczołową | Krok 7 | |

| Pozioma ścinanie | h | Ścinanie panelu środnika słupa | Krok 3 |

| Ściskanie | j | Ściskanie pasa belki | Krok 2 |

| Ściskanie | |||

| k | Spaw pasa belki | Krok 7 | |

| I | Środek słupa | Krok 2 | |

| Ścinanie pionowe | |||

| Ścinanie pionowe | m | Spaw środnika z blachą doczołową | Krok 7 |

| n | Ścinanie śruby | Krok 5 | |

| p | Łożysko śruby (blacha lub kołnierz) | Krok 5 |

Obliczenia odpowiadające przedstawionym powyżej etapom projektowania zostały wyczerpująco opisane w SCI P398 Sekcja 2.5.

Metody wzmacniania

Staranny dobór elementów konstrukcyjnych podczas projektowania często pozwoli uniknąć konieczności wzmacniania połączenia i doprowadzi do powstania bardziej ekonomicznej konstrukcji. Czasami jednak nie ma alternatywy dla wzmocnienia jednej lub więcej stref połączenia. Zakres elementów usztywniających, które mogą być zastosowane pokazano na poniższych rysunkach.

Rodzaj wzmocnienia musi być tak dobrany, aby nie kolidował z innymi elementami w miejscu połączenia. Jest to często problem z konwencjonalnymi elementami usztywniającymi, gdy belki drugorzędne łączą się ze środnikiem słupa.

Zazwyczaj istnieje kilka sposobów wzmocnienia każdej strefy, a wiele z nich może przyczynić się do przezwyciężenia niedostatku w więcej niż jednym obszarze, jak pokazano w poniższej tabeli.

| Rodzaj elementu usztywniającego słup | Deficiency | |||||

|---|---|---|---|---|---|---|

| Web in rozciąganie | Pas w łożysku | Pas w ściskaniu | Pas w ścinaniu | |||

|

– | – | ||||

| – | – | – | – | |||

| Płytki środkowe uzupełniające | – | – | – | |||

| Sztywniaki diagonalne (N & K) | – | – | – | |||

| Sztywniaki Morrisa | – | – | – | – | ||

| Płyty oporowe kołnierzy | – | |||||

Spawane połączenia belka-słup

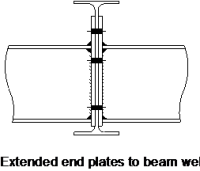

Intencją konstrukcji spawanej w warsztacie jest zapewnienie, że główne połączenia belki ze słupem są wykonywane w warunkach fabrycznych i mogą być połączeniami sztywnymi o pełnej wytrzymałości. Aby to osiągnąć, zachowując jednocześnie rozmiary elementów wystarczająco małe do transportu, krótkie króćce sekcji belki są przyspawane do słupów. Połączenie króćca z resztą belki jest zwykle wykonywane za pomocą skręcanego śrubami łącznika z blachą osłonową. Należy pamiętać, że w połączeniach śrubowych powinny być stosowane zespoły śrub sprężanych.

Typowy układ dla budynku wielokondygnacyjnego jest pokazany na poniższym rysunku.

Szklepowe połączenia spawane

Typowe połączenie spawane fabrycznie, jak pokazano na rysunku po prawej stronie, składa się z króćca belki o krótkim przekroju przyspawanego fabrycznie do pasów słupa oraz króćca stożkowego przyspawanego do wewnętrznego profilu słupa w drugiej osi. Króćce są przygotowane do przykręcenia lub zespawania z blachami osłonowymi, zwykle w miejscu, w którym moment zginający został zredukowany.

Zaletami tego podejścia są:

- Wydajne połączenia momentowe o pełnej wytrzymałości – całość spawania do słupa jest wykonywana w kontrolowanych warunkach

- Przedmiot obrabiany może być obracany w celu uniknięcia lub zminimalizowania spawania pozycyjnego.

Wadami są:

- Więcej połączeń, a zatem wyższe koszty wytwarzania

- Kołki „drzewa słupowego” sprawiają, że element jest trudny w obsłudze i transporcie

- Połączenia belek muszą być skręcane lub spawane w powietrzu w pewnej odległości od słupa

- Płyty i śruby łączników kołnierzowych mogą kolidować z niektórymi rodzajami podłóg, takimi jak prefabrykaty lub metalowe odeskowanie.

Rozważania praktyczne

Spawy pachwinowe ciągłe są zwykłym wyborem dla większości małych i średnich belek z pasami o grubości do 17 mm. Jednakże wielu wykonawców konstrukcji stalowych woli stosować spoiny czołowe z częściowym przetopem z nałożonymi przetopami lub spoiny czołowe z pełnym przetopem, niż stosować spoiny pachwinowe większe niż 12 mm.

Aby zapewnić dobry dostęp do spawania podczas produkcji, trzony kolumn mogą być montowane w specjalnych manipulatorach i obracane w celu ułatwienia spawania w pozycji ręcznej do każdego króćca.

Metoda projektowania

W ramach statycznie wyznaczalnych połączenie o częściowej wytrzymałości, odpowiednie do przeciwstawienia się obliczeniowemu momentowi zginającemu, jest zadowalające.Jeśli rama jest statycznie niewyznaczalna, połączenia muszą charakteryzować się wystarczającą plastycznością, aby uwzględnić wszelkie niedokładności momentu obliczeniowego wynikające na przykład z niedoskonałości ramy lub osiadania podpór. Aby to osiągnąć, spoiny w połączeniu muszą być wykonane z pełną wytrzymałością.

| KROK 1 | Obliczyć siły obliczeniowe w pasach rozciąganych i ściskanych belki. Przy wyznaczaniu tych sił można pominąć obecność środnika. |

| KROK 2 | Obliczyć nośności w strefie rozciąganej i zweryfikować ich odpowiedniość. Jeśli w przypadku słupa nieusztywnionego nośności są nieodpowiednie, należy wyznaczyć nośność słupa usztywnionego i zweryfikować jej odpowiedniość. Zazwyczaj wymagane jest zastosowanie elementów usztywniających pas słupa. |

| KROK 3 | Oblicz nośności w strefie ściskania i zweryfikuj ich odpowiedniość. Jeśli w przypadku słupa nieusztywnionego nośności są nieodpowiednie, określ nośność słupa usztywnionego i zweryfikuj jej odpowiedniość. |

| KROK 4 | Weryfikuj odpowiedniość panelu środnika słupa przy ścinaniu. Jeśli nieusztywniony panel jest nieodpowiedni, można go usztywnić, tak jak w przypadku połączenia płyty czołowej . |

| KROK 5 | Weryfikuj odpowiedniość spoin pasów i środnika. |

Weryfikacja nośności połączenia spawanego belki ze słupem z uwzględnieniem każdego ze składników tworzących połączenie została zilustrowana na rysunku po prawej stronie i wymieniona w załączonej tabeli poniżej.

| Strefa | Ref | Komponent | Procedura |

|---|---|---|---|

| Naprężenie | a | Pas belki | Krok 2 |

| b | Środek słupa | Krok 2 | |

| Ściskanie | c | Pas belki | Krok 3 |

| d | Środek słupa | Krok 3 | |

| Ścinanie poziome | e | Ścinanie panelu środnika słupa | Krok 4 |

| Ściernice | f, g | Spawy kołnierzowe | Krok 5 |

| h | Spaw środkowy | Krok 5 |

Obliczenia odpowiadające przedstawionym powyżej etapom projektowania opisano wyczerpująco w SCI P398 Sekcja 3.4.

Złącza

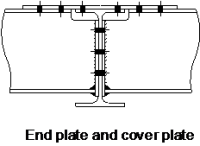

Projektowanie złączy belek i słupów pomiędzy przekrojami H lub I, które są poddane działaniu momentu zginającego, siły osiowej i poprzecznej siły ścinającej obejmuje następujące typy złączy:

- Złącza śrubowe płyt pokrywowych

- Złącza śrubowe płyt czołowych

- Złącza spawane.

Projektowanie połączeń śrubowych słupów poddawanych przeważającym siłom ściskającym jest omówione w artykule dotyczącym połączeń prostych, a bardziej szczegółowo w SCI P358 .

Śrubowe łączniki płyt pokrywowych

Szczegóły połączeń

Typowe układy śrubowych łączników płyt pokrywowych pokazano na rysunku.

W łączniku belki występuje mała szczelina pomiędzy dwoma końcami belki. W przypadku małych przekrojów belek, pojedyncze blachy nakładkowe mogą być odpowiednie dla pasów i środnika. W przypadku symetrycznych przekrojów poprzecznych stosuje się zwykle symetryczny układ blach nakładkowych, niezależnie od względnej wielkości sił obliczeniowych w pasach.

Połączenia słupów mogą być zarówno typu łożyskowego, jak i niełożyskowego. Wytyczne projektowe dotyczące łożyskowych połączeń słupów podano w SCI P358. Nienośne łączniki słupów mogą być rozmieszczone i zaprojektowane tak jak łączniki belek.

Podstawy projektowania

Połączenie belki (lub nienośny łącznik słupa) wytrzymuje współistniejący moment obliczeniowy, siłę osiową i ścinanie w belce dzięki kombinacji sił rozciągających i ściskających w nakładkach pasa oraz sił ścinających, zginających i osiowych w nakładkach środnika.

Aby uzyskać klasyfikację połączenia sztywnego, połączenia muszą być zaprojektowane jako połączenia przeciwpoślizgowe. Zazwyczaj konieczne jest zapewnienie odporności na poślizg w stanie granicznym nośności (kategoria B zgodnie z normą BS EN 1993-1-8, 3.4.1), chociaż jeśli w stanie granicznym nośności (ULS) wymagane jest połączenie sztywne, należy zapewnić odporność na poślizg w stanie granicznym nośności (połączenie kategorii C).

W konstrukcjach poddanych analizie sprężystej nie wymaga się, aby śrubowe łączniki blachy nakładkowej zapewniały pełną wytrzymałość przekroju belki, a jedynie aby zapewniały wystarczającą nośność względem obliczeniowych momentów i sił w miejscu łączenia. Należy jednak zauważyć, że gdy łączniki znajdują się w elemencie konstrukcyjnym oddalonym od miejsca utwierdzenia bocznego, należy uwzględnić obliczeniowy moment zginający wokół osi słabej przekroju, reprezentujący efekty drugiego rzędu.

Sztywność i ciągłość

Połączenia muszą mieć odpowiednią ciągłość względem obu osi. Dlatego też blachy pasa powinny mieć co najmniej podobną szerokość i grubość do pasów belki i powinny rozciągać się na minimalną odległość równą szerokości pasa lub 225 mm, po obu stronach styku. Minimalne wymagania dotyczące wytrzymałości podano w normie BS EN 1993-1-8, punkt 6.2.7.1 (13) i (14). Projektanci powinni również zapoznać się z notatką doradczą SCI AD393.

Metoda projektowania

Proces projektowania styku belek obejmuje wybór rozmiarów płyt pokrywowych oraz konfiguracji śrub, które zapewnią odpowiednią nośność projektową połączenia. Proces ten składa się z kilku odrębnych etapów, które przedstawiono poniżej.

| KROK 1 | Oblicz obliczeniowe siły rozciągające i ściskające w dwóch pasach, spowodowane momentem zginającym i siłą osiową (jeśli występuje) w miejscu splotu. Siły te można wyznaczyć na podstawie sprężystego rozkładu naprężeń w przekroju belki lub, zachowawczo, pomijając udział środnika.

Obliczyć siły ścinające, siły osiowe i moment zginający w blachach osłonowych środnika. Moment zginający w blachach osłonowych to ta część momentu w całym przekroju, która jest przenoszona przez środnik (niezależnie od zachowawczej redystrybucji na pasy – patrz BS EN 1993-1-8, 6.2.7.1(16)) plus moment spowodowany mimośrodowością grupy śrub przeciwstawiających się ścinaniu od osi symetrii styku. |

| KROK 2 | Określić nośności śrub i zweryfikować ich odpowiedniość, w pasach i w środniku. |

| KROK 3 | Weryfikować odpowiedniość pasa rozciąganego na styku i blach nakładkowych. |

| KROK 4 | Weryfikuj poprawność pasa ściskanego na połączeniu i płytach pokrywowych. |

| KROK 5 | Zapewnij minimalny opór dla ciągłości belki. |

Powyższe kroki wiążą się z wyznaczeniem wartości rezystancji 11 odrębnych komponentów splotu skręcanego, jak zilustrowano na rysunku po prawej stronie i wymieniono w załączonej tabeli poniżej.

| Strefa | Ref | Komponent | Krok |

|---|---|---|---|

| Naciąg | a | Pokrywa kołnierza(y) | 3 |

| b | Śruba ścinana | 2 | |

| c | Łożysko śruby | 2 | |

| d | Obrzeże | Kołnierz | 3 |

| Kompresja | e | Kołnierz | 4 |

| f | Pokrywa kołnierza | 4 | |

| g | Ścinak śruby | 2 | |

| h | Łożysko śruby | 2 | |

| Łożysko | j | Płyta(y) osłaniająca(e) | 1 |

| k | Ścinanie śruby | 1 | |

| l | Łożysko śruby | 1 |

Obliczenia odpowiadające przedstawionym powyżej etapom projektowania opisano szczegółowo w sekcji 4 SCI P398.2.

Połączenia skręcane płytą czołową

Szczegóły połączeń

Połączenia skręcane płytą czołową, jako połączenia lub jako połączenia wierzchołkowe w ramach portalowych, są w rzeczywistości połączeniami belki ze słupem, odbite lustrzanie w celu utworzenia pary. Ta forma połączenia ma tę zaletę w porównaniu z typem blachy nakładkowej, że nie są wymagane śruby sprężane (i wynikające z tego wymagane przygotowanie powierzchni styku). Są one jednak mniej sztywne niż elementy łączników z blachą nakładkową.

Połączenie typu „portal apex haunch” jest regularnie stosowane w jednokondygnacyjnych ramach portalowych i powszechnie przyjmuje się, że jest ono sztywne do celów globalnej analizy sprężystej.

Metoda obliczeniowa

Metoda obliczeniowa jest zasadniczo metodą opisaną dla połączeń belka-słup, z pominięciem oceny nośności słupów. Odpowiednie etapy i odpowiednie obliczenia opisano w SCI P398, punkt 4.3.

Połączenia momentowe belki z belką przelotową

Szczegóły połączenia

Złącza belki z belką przelotową wykonuje się zwykle przy użyciu połączeń płytą czołową ze śrubami niesprężonymi; typowe szczegóły pokazano na rysunku poniżej. Śruby niesprężone mogą być stosowane, gdy są tylko blachy doczołowe, ale gdy używana jest również blacha pokrywy, należy stosować śruby sprężone, aby zapobiec poślizgowi w ULS.

- Typowe połączenia belki z belką

-

-

-

Metoda projektowania

Gdy nie ma płyty pokrywowej, można zastosować metodę projektową dla złączy płyt czołowych. W przypadku zastosowania płyty pokrywowej, należy ją zaprojektować tak jak dla styku płyt pokrywowych; można przyjąć zachowawczo, że śruby płyty czołowej przenoszą tylko ścinanie pionowe.

Połączenie pomiędzy blachą nakładkową a belką podpierającą jest zwykle tylko nominalne, ponieważ moment przenoszony podczas skręcania na belkę podpierającą jest zwykle bardzo niewielki.

Właściwe kroki i odpowiednie obliczenia opisano w SCI P398, punkt 4.4.

Połączenia spawane

Szczegóły połączeń

Spawane połączenia sklepowe są często stosowane do łączenia krótszych odcinków dostarczanych z hut lub hurtowni. W tych okolicznościach spoiny są niezmiennie wykonywane z pełną wytrzymałością poprzez spawanie doczołowe kołnierzy i środnika. W środniku mogą być utworzone małe otwory ułatwiające spawanie kołnierza.

Gdy łączone sekcje nie pochodzą z tego samego „walcowania” i w konsekwencji różnią się nieznacznie wymiarami ze względu na tolerancje walcowania, między dwiema sekcjami zwykle umieszcza się płytę dzielącą. W przypadku łączenia tą metodą elementów o różnej wielkości seryjnej, konieczne jest zastosowanie usztywnienia środnika w większym przekroju (wyrównanego do półki mniejszego przekroju) lub można zastosować skos, aby dopasować głębokość do większego rozmiaru.

Połączenie na miejscu budowy może być wykonane za pomocą płyt pokrywowych spawanych pachwinowo, jako alternatywa dla detalu spawanego doczołowo. Śruby mogą być dostarczone w środkowych płytach osłonowych dla tymczasowego połączenia podczas montażu.

Podstawy projektowania

Przy łączeniach spawanych ogólne podstawy projektowania są następujące:

- W przypadku ram statycznie niewyznaczalnych, zaprojektowanych plastycznie lub sprężyście, należy wykonać spoiny o pełnej wytrzymałości do pasów i środnika

- W ramach statycznie wyznaczalnych, łączniki mogą być zaprojektowane tak, aby wytrzymać moment obliczeniowy mniejszy niż nośność elementu konstrukcyjnego przy zginaniu, w którym to przypadku:

- Spawy pasów powinny być zaprojektowane tak, aby wytrzymywały siłę równą obliczeniowemu momentowi podzielonemu przez odległość między środkami pasów.

- Spoiny środnika powinny być zaprojektowane tak, aby wytrzymać obliczeniowe ścinanie.

- Jeśli występuje siła osiowa, powinna być ona podzielona pomiędzy pasy i spoiny zaprojektowane na tę siłę oprócz siły wynikającej z momentu obliczeniowego.

Wymóg pełnej wytrzymałości w przypadku nieokreśloności jest potrzebny, aby zapewnić, że łącznik jest wystarczająco wytrzymały, aby pomieścić wszelkie niedokładności momentu obliczeniowego, wynikające na przykład z niedoskonałości ramy, przybliżeń modelowania lub osiadania podpór.

Podstawy słupów

Przykład podstawy słupa, która jest w stanie przenosić moment i siłę osiową pomiędzy elementami stalowymi a betonowymi konstrukcjami wsporczymi u podstawy słupów, pokazano na rysunku po lewej stronie. Przykład ten przedstawia podstawę słupa z nieusztywnioną blachą podstawy. Inne dostępne opcje to połączenia z usztywnioną blachą podstawy oraz podstawy słupów odlewane w kieszeniach. Jednak sztywne połączenia podstawy nie są powszechnie stosowane ze względu na związane z nimi koszty fundamentów.

Podstawy projektowania

Pod względem konstrukcyjnym połączenie podstawy słupa jest zasadniczo połączeniem śrubowym blachy doczołowej z pewnymi cechami szczególnymi:

- Siły osiowe są ważniejsze niż ma to miejsce na ogół w połączeniach płyt czołowych.

- W przypadku ściskania, siła obliczeniowa rozkłada się na obszar styku stali z betonem, który jest określony przez wytrzymałość betonu i zaprawy uszczelniającej lub zaczynu.

- W przypadku rozciągania siła jest przenoszona przez śruby mocujące, które są zakotwiczone w betonowej konstrukcji nośnej.

W konsekwencji nieusztywniona blacha podstawy ma tendencję do bycia bardzo grubą, w porównaniu z blachami czołowymi połączeń belka-słup.

Więcej niż zwykle moment może działać w obu kierunkach i wybierane są symetryczne szczegóły. Mogą jednak wystąpić okoliczności, np. niektóre ramy portalowe, w których odpowiednie mogą być szczegóły asymetryczne.

Zwykle wymaga się, aby połączenie przenosiło ścinanie poziome, albo przez tarcie, albo przez śruby. Nie jest rozsądne, aby ścinanie poziome rozkładało się równomiernie na wszystkie śruby przechodzące przez otwory w świetle płyty podstawowej, chyba że płyty podkładkowe są przyspawane nad śrubami w położeniu końcowym. Jeśli ścinanie poziome jest duże, bardziej odpowiednie może być zastosowanie króćca ścinanego przyspawanego do spodu płyty podstawowej. We wszystkich przypadkach cementacja podstawy jest operacją krytyczną i wymaga szczególnej uwagi.

Metoda projektowania

Proces projektowania wymaga podejścia iteracyjnego, w którym wybierany jest próbny rozmiar blachy podstawy i konfiguracja śrub, a następnie oceniane są nośności dla zakresu połączonych sił osiowych i momentów.Odpowiednie kroki i odpowiadające im obliczenia opisano w rozdziale 5.5 normy SCI P398.

Klasyfikacja połączeń podstawy słupa

Sztywność połączenia podstawy ma na ogół większe znaczenie dla właściwości użytkowych ramy niż inne połączenia w konstrukcji. Większość nieusztywnionych blach podstawy jest znacznie sztywniejsza niż typowy detal blachy doczołowej. Jednak żadne połączenie podstawy nie jest sztywniejsze od fundamentu i, z kolei, od gruntu, na który przenoszony jest jego moment. Wiele może zależeć od właściwości tych innych komponentów, w tym skłonności do pełzania pod długotrwałym obciążeniem. Połączenie podstawy nie może być uważane za „sztywne”, jeśli betonowa podstawa, z którą się łączy, sama nie jest stosunkowo sztywna. Często będzie to widoczne podczas kontroli.

Dalsze lektury

- Steel Designers’ Manual 7th Edition. Editors B Davison & G W Owens. The Steel Construction Institute 2012, Chapter 28

- Architectural Design in Steel – Trebilcock P and Lawson R M published by Spon, 2004

Resources

- SCI P358 Joints in Steel Construction – Simple Joints to Eurocode 3, 2014

- SCI P398 Joints in Steel Construction – Moment-resisting Joints to Eurocode 3, 2013

- National Structural Steelwork Specification (6th Edition), Publication No. 57/17, BCSA 2017

- Steel Buildings in Europe. Jednokondygnacyjne konstrukcje stalowe; Część 11: Połączenia zginane.

- Projektowanie połączeń spawanych – Celsius®355 i Hybox®355, 2013, Tata Steel

Zobacz także

- Wielo-wielopiętrowe budynki biurowe

- Ramy ciągłe

- Modelowanie i analiza

- Połączenia proste

- Ramy portalowe

- Fabrykacja

- Spawanie

- Konstrukcja

- Śruby sprężone

Dodaj komentarz