Co to jest pFMEA? (i.e., process Failure Mode and Effect Analysis) Medical Device Academy

On 4 stycznia, 2022 by adminCo to jest pFMEA? (i.e., process Failure Mode and Effect Analysis)

Posted by Matthew Walker on September 6, 2019

Ten artykuł wyjaśnia, czym jest pFMEA (i.e. Process Failure Modes and Effects Analysis) i jak używać ich jako części procesu zarządzania ryzykiem.

Miałem ostatnio kogoś, kto poprosił o pomoc w zrozumieniu Process Failure Mode and Effect Analysis (pFMEA) nieco lepiej. Nie mogę ich winić, bo byłem zagubiony za pierwszym razem, gdy próbowałem wypełnić formularz dla jednego. To może być mylące i przytłaczające, jeśli nigdy wcześniej nie stworzyłeś takiej analizy.

Pierwsze rzeczy, co to jest pFMEA

FMEA= Failure Modes and Effects Analysis

Przed FMEA pojawi się mała litera, która oznacza „co”, czyli czym jest analizowana awaria. FMEA pFMEA będzie często badać awarie procesu, gdzie dFMEA może oceniać awarie projektu. (dFMEA’s może być mylące, jak również, Robert Packard stworzył szkolenie, jak udokumentować działania zarządzania ryzykiem bez użycia jednego w jego Death of the dFMEA Webinar)

Niektóre systemy kapitalizują wszystkie litery. Niektóre nie kapitalizują żadnej. To nie jest ważne, o ile jest to spójne w całym systemie. Każdy powinien być w stanie łatwo zrozumieć, że niezależnie od tego, jaka odmiana pfmea jest używana, oznacza to „analizę trybów i efektów awarii procesu”.

Co robi pFMEA?

A pFMEA rozbije Twój proces produkcyjny na jego poszczególne kroki i metodycznie zbada je pod kątem potencjalnego ryzyka lub awarii. Dla firm, które korzystają z naszego systemu zarządzania jakością Turn-Key, jako szablon można wykorzystać proces FRM-025 Failure Modes, and Effects Analysis.

W tym przykładzie przyjrzymy się kontroli odbiorczej części obudowy formowanej wtryskowo dla urządzenia medycznego. Ta kontrola odbiorcza obejmuje ręczną kontrolę 10 losowo wybranych części z każdej dostawy 100 przy użyciu nakładki optycznej.

Krok procesu

Ten obszar, jak sugeruje tytuł sekcji, jest krokiem procesu. Patrząc na proces jako całość, pFMEA rozbije go na każdy krok zawarty w tym procesie. Ten obszar jest po prostu tym indywidualnym krokiem, który będzie badany.

Krok procesu lub funkcja pozycji w zależności od tego, co twój formularz używa do tego scenariusza, będzie częścią losowego próbkowania do ręcznej kontroli otrzymanych części przy użyciu nakładki optycznej. Naszym przykładem będzie element podświetlający wyświetlacza nakładki optycznej. Element podświetlający będzie podświetlał kontrolowaną część względem szablonu w celu sprawdzenia, czy część mieści się w określonych kryteriach wymiarowych.

Potencjalne tryby awarii

Tryb awarii to sposób, w jaki ten etap procesu może zakończyć się niepowodzeniem. Ponieważ jest to tryb awaryjnyS, należy wziąć pod uwagę, że może być więcej niż jeden sposób na niepowodzenie etapu procesu. Nie należy dać się zwieść, że ponieważ to pole w formularzu zostało wypełnione, to pFMEA będzie kompletna. Należy dokładnie zbadać wszystkie możliwe awarie.

Nasz przykład w tym procesie wymaga elementu podświetlającego do oświetlania szablonu wizualnego nad częściami. Niewłaściwe oświetlenie jest potencjalnym trybem awaryjnym tego procesu.

Potencjalne skutki niepowodzenia

Potencjalne skutki niepowodzenia to spojrzenie na to, jakie byłyby konsekwencje, gdyby to niepowodzenie dla tego etapu procesu rzeczywiście wystąpiło.

W naszym scenariuszu, jednym z potencjalnych skutków nieprawidłowego działania oświetlenia jest to, że części spoza wyznaczonych kryteriów akceptacji wielkości mogą zostać zaakceptowane, a nie odrzucone jako części niezgodne.

S (Severity)

Kolejny obszar jest pierwszym obszarem, który wymaga szacunkowej oceny awarii. Jest to „Istotność”, oznaczana skrótem S. W części FRM-025 dotyczącej oceny znajduje się skala, która przedstawia system numeracji stosowany przez Medical Device Academy.

Poniżej znajduje się wycinek stosowanej skali oceny, która jest dołączona do zakupu procedury zarządzania ryzykiem SYS-010.

| Szerokość (S) | ||

| Ciężkość skutku | Skala | Definicja |

| Ryzyko biznesowe | 0 | Brak potencjalnej szkody dla pacjenta lub użytkownika |

| Powierzchowne | 2 | Niewielki potencjał szkody dla pacjenta lub użytkownika |

W tym przypadku, naszym przykładem jest użycie uformowanych plastikowych kawałków zewnętrznej obudowy urządzenia medycznego. Kawałki, które są zbyt duże lub zbyt małe, nie będą pasować podczas wykonywania ostatecznego montażu urządzenia. Te plastikowe kawałki nie mają kontaktu z pacjentem i nie mają wpływu na działanie urządzenia.

Ocena tej usterki została określona jako niemająca potencjalnego wpływu na bezpieczeństwo pacjenta ani nie zwiększająca żadnego potencjalnego ryzyka szkody, dlatego jej dotkliwość jest przypisana jako „ryzyko biznesowe”, co oznacza, że nie niesie ona żadnego ryzyka dla użytkownika lub pacjenta. W związku z tym wynik dotkliwości wynosi 0.

Przyczyny niepowodzenia

Ta kolumna jest właśnie taka. Co może spowodować wystąpienie tej zidentyfikowanej awarii? W naszym przykładzie żarówki w maszynie nakładającej mogą się powoli wypalać z czasem użytkowania. To wypalenie powoduje potencjalną awarię.

Jeśli oczekuje się, że żarówka będzie miała żywotność tylko 100 godzin, to im więcej godzin żarówka jest używana, tym światło może stać się ciemniejsze. Powoli ściemniające się światło zmniejsza ostrość szablonu nakładki i nasze części, które mają mieć + lub – kryterium wielkości 10% teraz mają rozmyty szablon, który w rzeczywistości zmienia nakładkę, aby pokazać bliżej + lub – 13%. Teraz części, które są zbyt małe lub zbyt duże mogą zostać zaakceptowane.

O (Occurrence/Probability)

To kryterium oceny znajduje się również w sekcji Rating w FRM-025. Jest to częstotliwość, z jaką oczekuje się wystąpienia awarii. Jak często element oświetleniowy naszej nakładki optycznej nie będzie działał w sposób właściwy dla tej przyczyny?

Miejmy nadzieję, że niezbyt często. W rzeczywistości, regularnie zaplanowana konserwacja i kalibracja maszyny nakładającej może zapobiec temu zdarzeniu w najlepszym przypadku. Nasze oceny określają, że prawdopodobieństwo wystąpienia takiej sytuacji jest niskie. Jednakże, ponieważ nie możemy być pewni, że to się nigdy nie wydarzy, potencjalne ryzyko istnieje i sprawia, że wynik Zdarzenia wynosi 4.

Obecne kontrole procesu

Co jest obecnie robione w celu kontrolowania tego ryzyka? Nasz przykład wykorzystuje regularnie zaplanowaną konserwację i kalibrację, aby zapobiec wypaleniu się żarówki, co ma wpływ na nakładanie.

D (wykrywalność)

Nasz obecny proces jest oparty na rutynowej konserwacji i kontroli wizualnej. Oznacza to, że przepalenie żarówki jest czymś, co jest kontrolowane wzrokowo, a kontrole wzrokowe pod kątem wykrywalności w skali ratingowej są oceniane na 8. Ten wykres znajduje się w części Rating Section w FRM-025.

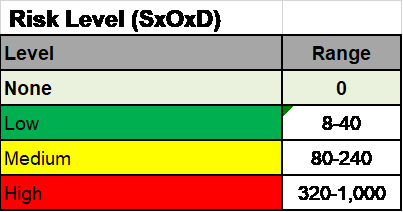

RPN (Risk Priority Number)

Jest to liczba, którą uzyskuje się przez pomnożenie dotkliwości przez prawdopodobieństwo przez wykrywalność. W naszym przykładzie liczba RPN wynosi 0X4X8=32 dla RPN równego 32, który jest uważany za NISKI.

pFMEA math

Poniżej znajduje się krótki film wyjaśniający matematyczne podstawy obliczania numeru priorytetu ryzyka

Zalecane działania

Co, jeśli cokolwiek, można zrobić, aby ulepszyć ten proces? W naszym przykładzie, zalecanym działaniem może być przejście od kontroli wizualnych do weryfikacji strumienia świetlnego przez miernik. To sprawia, że wykrywalność awarii jest mierzalna za pomocą miernika lub przyrządu, co stanowi wynik wykrywalności równy 4.

To zmienia RPN na 0X4X4=16

PFMEA nie powinna być sprawą indywidualną

Jeśli można tego uniknąć, tego typu analiza powinna być wykonywana przez zespół multidyscyplinarny. Czasami w mniejszych firmach, ludzie kończą się koniecznością noszenia więcej niż jednego kapelusza. Jest wielu przedsiębiorców, którzy muszą funkcjonować jako CEO/CFO/inżynier projektu/RA/menedżer ds. jakości.

Idealnie, podejście zespół powinien być używany, jeśli jest to wykonalne. Miej personel na poziomie zarządzania, który posiada własność procesów uczestniczących w tej analizie. Powinni oni znać proces bardziej intymnie niż ktokolwiek inny w firmie i powinni mieć większy wgląd w możliwe tryby awarii procesów, ponieważ prawdopodobnie widzieli je z pierwszej ręki. Są również typem pracownika, który znałby rodzaje zalecanych działań w celu kontrolowania ryzyka tych awarii, jak również.

PFMEA powinna być również żywym dokumentem

Jak nowe tryby awarii są odkryte, powinny być dodane do pFMEA. Nowy tryb awaryjny może zostać odkryty w ramach CAPA, ponieważ w procesie wystąpiła rzeczywista awaria, która nie została pierwotnie przeanalizowana. Potraktuj taki przypadek jako okazję do poprawy i aktualizacji pFMEA jako części żywego, oddychającego systemu zarządzania ryzykiem. Należy również wykorzystać to jako czas na ponowną analizę potencjalnie podobnych trybów awarii, które mogły nie być wcześniej brane pod uwagę, aby można było je kontrolować zanim się wydarzą.

Jeśli poświęciłeś czas na obejrzenie powyższego filmu, jest również wspomniane, że w niektórych przypadkach pierwszy FMEA musi być oparty na szacunkach, ponieważ nie ma danych. Menedżerowie i inżynierowie mogą być zmuszeni do oszacowania prawdopodobieństwa wystąpienia. Jeśli tak jest, FMEA powinna być aktualizowana w przyszłości w celu dostosowania wyniku (O), aby odzwierciedlał to co się dzieje w rzeczywistości w oparciu o rzeczywiste dane, a nie dane teoretyczne, które zostały użyte do wstępnego oszacowania.

Dodaj komentarz