O que é um pFMEA? (ou seja, Modo de Falha do Processo e Análise de Efeitos) Medical Device Academy

On Janeiro 4, 2022 by adminO que é uma pFMEA? (i.e., Modo de Falha do Processo e Análise de Efeitos)

Postado por Matthew Walker em 6 de setembro de 2019

Este artigo explica o que é uma pFMEA (i.e., Modo de Falha do Processo e Análise de Efeitos) e como usá-los como parte do seu processo de gerenciamento de riscos.

Recentemente pedi ajuda para entender o Modo de Falha do Processo e Análise de Efeitos (pFMEA) um pouco melhor. Eu não posso culpá-los, porque eu estava perdido na primeira vez que tentei preencher um formulário para um. Pode ser confuso e avassalador se você nunca criou um antes.

As primeiras coisas primeiro, o que é um pFMEA

FMEA= Failure Modes and Effects Analysis

Uma letra minúscula virá antes do FMEA, e isso denota o ‘o quê’, do que é a falha que está sendo analisada. Uma pFMEA estará frequentemente examinando falhas de processo onde uma dFMEA pode avaliar falhas de projeto. (dFMEA’s também pode ser confuso, Robert Packard criou um treinamento sobre como documentar atividades de gerenciamento de risco sem usar um em seu seminário Web dFMEA de Morte)

Alguns sistemas capitalizam todas as letras. Alguns não capitalizam nenhuma. Isso não é o que é importante desde que seja consistente em todo o seu sistema. Todos devem ser capazes de compreender facilmente que qualquer variação da pfmea é usada; significa “modos de falha de processo e análise de efeitos”.

O que faz uma pFMEA?

Uma pFMEA irá decompor o seu processo de fabricação em seus passos individuais e examiná-los metodicamente para riscos ou falhas potenciais. Para empresas que utilizam o nosso Sistema de Gestão de Qualidade Turn-Key, os Modos de Falhas de Processo FRM-025 e a Análise de Efeitos podem ser usados como um modelo.

Para este exemplo, vamos olhar para receber a inspeção de peças de carcaça moldadas por injeção para um dispositivo médico. Esta inspeção de recebimento inclui uma inspeção manual de 10 peças selecionadas aleatoriamente, de cada 100 entregues, usando uma sobreposição óptica.

Passo do processo

Esta área, como o título da seção sugere, é o passo do processo. Ao olhar para o processo como um todo, o pFMEA irá decompô-lo em cada um dos passos incluídos nesse processo. Esta área é simplesmente aquela etapa individual que vai ser examinada.

O Passo do Processo ou função do item, dependendo do que o seu formulário utiliza para este cenário, vai fazer parte da amostragem aleatória para inspeção manual das peças recebidas usando uma sobreposição óptica. O nosso exemplo será o elemento de retroiluminação do visor de sobreposição óptica. O elemento de retroiluminação iluminará a peça inspecionada contra o modelo para verificar se a peça está dentro de critérios de dimensão específicos.

Modos de falha potencial

Um modo de falha é uma forma na qual essa etapa do processo pode falhar. Como é modoS de falha, é preciso considerar que pode haver mais de uma maneira para que a etapa do processo falhe. Não se deixe enganar porque esta caixa no formulário foi preenchida para que o pFMEA esteja completo. Um exame minucioso de todas as possíveis falhas deve ser investigado.

O nosso exemplo neste processo requer o elemento de iluminação de fundo para iluminar um modelo visual sobre as peças. A luz não iluminando corretamente é um modo de falha potencial deste processo.

Potenciais efeitos de falha

os efeitos potenciais da falha é um olhar sobre quais seriam as ramificações se essa falha para aquela etapa do processo realmente acontecesse.

No nosso cenário, um dos efeitos potenciais da iluminação não funcionar adequadamente é que as peças fora dos critérios de aceitação de tamanho designados podem ser aceites em vez de rejeitadas como peças não conformes.

S (Severidade)

A próxima área é a primeira área que requer uma classificação estimada da falha. Isso é ‘Severidade’ que é abreviado como S. Há uma escala fornecida na seção de classificação do FRM-025 que descreve o sistema de numeração que a Medical Device Academy utiliza.

Below é um trecho da escala de classificação utilizada, isto está incluído na compra do Procedimento de Gerenciamento de Risco SYS-010.

| Severidade (S) | ||

| Severidade do efeito | Escala | Definição |

| Risco empresarial | 0 | Nenhum potencial de dano ao paciente ou usuário |

| Superficial | 2 | Pouco potencial de dano ao paciente ou usuário |

Neste caso, O nosso exemplo é a utilização de peças de plástico moldado da caixa exterior de um dispositivo médico. Peças que são muito grandes ou muito pequenas não cabem quando se faz a montagem final do dispositivo. Essas peças plásticas não entram em contato com o paciente e não afetam a função do dispositivo.

A avaliação desta falha é determinada como não tendo nenhum efeito potencial na segurança do paciente ou aumentando qualquer potencial de risco de dano, portanto a gravidade é atribuída como um “risco comercial”, o que significa que não tem nenhum risco para o usuário ou o paciente. Isto faz com que a pontuação de gravidade seja 0.

Causas de falha

Esta coluna é exatamente isso. O que pode causar esta falha identificada? No nosso exemplo podem ser as lâmpadas na máquina de overlay que se queimam lentamente com o tempo de uso. Esta queima causa uma potencial falha.

Se se espera que a lâmpada tenha uma vida útil de apenas 100 horas, então quanto mais horas a lâmpada for usada, mais fraca a luz pode se tornar. Uma luz de escurecimento lento diminui a nitidez do modelo de revestimento e as nossas peças que supostamente têm um critério de tamanho + ou – de 10% agora têm um modelo felpudo que na realidade muda o revestimento para mostrar mais perto de + ou – 13%. Agora as peças que são demasiado pequenas ou demasiado grandes podem ser aceites.

O (Ocorrência/Probabilidade)

Este critério de classificação também é encontrado na seção Classificação do FRM-025. Esta é a frequência com que se espera que a falha ocorra. Com que frequência o elemento de iluminação da nossa cobertura óptica não funcionará da forma apropriada para esta causa?

Bastante pouco frequente. Na verdade, a manutenção e calibração regularmente programada da máquina de overlay poderia evitar que isto acontecesse no melhor cenário possível. As nossas avaliações determinam que a probabilidade de isto acontecer é baixa. Entretanto, como não podemos ter certeza de que isso nunca acontecerá, o potencial para este risco existe e faz com que a pontuação de Ocorrência seja de 4.

Controles de Processo Atuais

O que está sendo feito atualmente para controlar este risco? Nosso exemplo usa manutenção e calibração regularmente programadas para evitar que a queima da lâmpada afete a sobreposição.

D (Detectabilidade)

O nosso processo atual é baseado em manutenção de rotina e inspeção visual. Isto significa que a queima da lâmpada é algo que é inspecionado visualmente e as inspeções visuais para detecção na escala de classificação são classificadas como 8. Esta tabela é encontrada na Seção de Classificação da FRM-025.

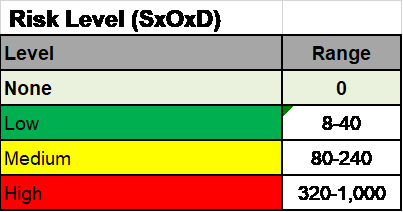

RPN (Risk Priority Number)

Este é um número que é encontrado multiplicando a Severidade, pela Probabilidade, pela Detectabilidade. No nosso exemplo, o número RPN é 0X4X8=32 para um RPN de 32 que é considerado BAIXO.

pFMEA matemática

Below é um pequeno vídeo que explica a matemática por trás do cálculo do Número Prioritário de Risco

Acções Recomendadas

E se algo pode ser feito para melhorar este processo? Em nosso exemplo, uma ação recomendada pode ser transferir de inspeções visuais somente para a verificação da saída de luz pelo medidor. Isto torna a Detectabilidade da falha mensurável por metro ou gage que é um score de Detectabilidade de 4.

Isto muda o RPN agora para 0X4X4=16

O pFMEA não deve ser uma coisa a solo

Se puder ser evitado este tipo de análise deve ser feito por uma equipe multidisciplinar. Às vezes, em empresas menores, as pessoas acabam tendo que usar mais de um chapéu. Há muitos empresários que têm de funcionar como CEO/CFO/ Engenheiro de Design/RA/QA manager.

De facto, deve ser usada uma abordagem de equipa, se possível. Ter o pessoal de nível gerencial que tem a propriedade dos processos participando desta análise. Eles devem conhecer o processo mais intimamente do que qualquer outra pessoa na empresa e devem ter mais conhecimento sobre os possíveis modos de falha dos processos, pois é provável que os tenham visto em primeira mão. Eles são também o tipo de funcionários que conheceriam os tipos de ações recomendadas para controlar o risco dessas falhas também.

O pFMEA também deve ser um documento vivo

As novos modos de falha são descobertos, eles devem ser adicionados ao seu pFMEA. Um novo modo de falha pode ser descoberto através de um CAPA porque o processo teve uma falha real que não foi originalmente analisada. Pegue um exemplo como uma oportunidade para melhorar e atualizar seu pFMEA como parte de um sistema vivo de gerenciamento de risco respiratório. Além disso, use isto como um tempo para re-brainstormar modos de falha potencialmente semelhantes que podem não ter sido considerados anteriormente para que possam ser controlados antes de acontecerem.

Se você levou tempo para assistir o vídeo acima, também é mencionado que em alguns casos o primeiro FMEA deve ser baseado em estimativas, pois não há dados. Gerentes e engenheiros podem ser forçados a estimar a probabilidade de ocorrência. Se esse for o caso, a FMEA deve ser atualizada no futuro para ajustar a pontuação (O) para refletir o que está ocorrendo na realidade com base em dados reais e não nos dados teóricos que foram usados para a estimativa inicial.

Deixe uma resposta