SteelConstruction.info

On december 27, 2021 by adminDit artikel behandelt momentvergende verbindingen die worden gebruikt bij het ontwerp van gebouwen met één of meer verdiepingen, waarbij doorlopende frames worden gebruikt.

Het artikel bespreekt de typen momentweerstandsverbindingen die het meest worden toegepast. Het gebruik van standaardverbindingen voor balk-kolom en balk-balk verbindingen wordt beschouwd en een overzicht van de ontwerpprocedures, gebaseerd op Eurocode 3, wordt gepresenteerd. Zowel geboute als gelaste verbindingen komen aan bod. Kolomverbindingen en kolomvoeten komen ook aan bod.

Typen momentweerstandsverbindingen

Momentweerstandsverbindingen worden gebruikt in gestapelde, ongestapelde gebouwen en in portaalspant gebouwen met één verdieping. Verbindingen in portaalconstructies met meerdere verdiepingen zijn meestal boutverbindingen, eindplaatverbindingen over de volle diepte of verlengde eindplaatverbindingen. Waar een diepere verbinding nodig is om een grotere hefboomarm voor de bouten te verkrijgen, kan een haunched verbinding worden gebruikt. Deze situatie moet echter zo mogelijk worden vermeden, omdat dit extra constructiewerk met zich meebrengt.

Voor portaalconstructies worden bijna altijd gehoekte momentweerstandsverbindingen bij de dakvoet en de top van een frame gebruikt, omdat de gehoekte verbinding niet alleen de weerstand van de verbinding verhoogt, maar ook de weerstand van de dakspar verhoogt.

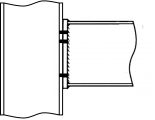

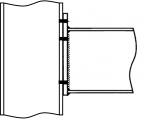

De meest gebruikte momentweerstandsverbindingen zijn geschroefde eindplaatbalk-kolomverbindingen; deze zijn in de onderstaande figuur weergegeven.

-

Volledige diepte eindplaat

-

Verlengde eindplaat

-

Versterkte verlengde eindplaat

-

Geschroefde balk

In plaats van geboute balk-aan-kolom verbindingen, kunnen lasverbindingen worden gebruikt. Deze verbindingen kunnen volledige momentcontinuïteit bieden, maar zijn duur om te produceren, vooral ter plaatse. Gelaste balk-kolomverbindingen kunnen in de constructiewerkplaats worden voorbereid met een boutverbinding in de balkspant, op een plaats met een lager buigend moment. Gelaste verbindingen worden ook gebruikt voor de constructie van gebouwen in seismische gebieden.

Andere soorten momentweerstandsverbindingen zijn:

- Verbindingen in kolommen en liggers, inclusief apex-verbindingen in portaalconstructies, en

- Kolombases.

Een aspect dat in dit artikel niet wordt behandeld zijn lasverbindingen tussen holle profielen. Richtlijnen voor het ontwerp van lasverbindingen voor Celsius®355 en Hybox®355 holle profielen zijn echter verkrijgbaar bij Tata Steel.

Verbindingsclassificatie

Het ontwerp van verbindingen in staalconstructies in het VK valt onder BS EN 1993-1-8 en de nationale bijlage daarbij.

BS EN 1993-1-8 vereist dat verbindingen worden geclassificeerd naar stijfheid (als stijf, halfstijf of nominaal gepend) of naar sterkte (als volledig sterk, gedeeltelijk sterk of nominaal gepend). De indeling naar stijfheid is relevant voor de elastische analyse van raamwerken, de indeling naar sterkte is voor raamwerken die plastisch worden geanalyseerd. De norm definieert verbindingsmodellen als eenvoudig, half-continu of continu, afhankelijk van stijfheid en sterkte. Moment-resistente verbindingen zullen meestal stijf zijn en ofwel volledig ofwel gedeeltelijk sterk en dus zijn de verbindingen ofwel continu ofwel semi-continu.

In de meeste situaties zal het ontwerp erop gericht zijn dat moment-resistente verbindingen stijf zijn, en als zodanig worden gemodelleerd in de frame-analyse. Als de verbindingen in feite halfstijf zijn, moet het gedrag van de verbinding in de skeletanalyse worden meegenomen, maar de UK NA ontraadt deze aanpak totdat ervaring is opgedaan met de numerieke methode voor het berekenen van de rotatiestijfheid.

Clausule 5.2.2.1(2) van BS EN 1993-1-8 merkt op dat een verbinding kan worden geclassificeerd op basis van experimenteel bewijs, ervaring met eerdere bevredigende prestaties in soortgelijke gevallen of door berekeningen op basis van testgegevens.

De nationale bijlage van het VK biedt verdere verduidelijking, en in NA.2.6 wordt opgemerkt dat verbindingen die zijn ontworpen in overeenstemming met SCI P207. (de BS 5950 versie van het Green Book on moment connections) kunnen worden geclassificeerd overeenkomstig de aanbevelingen in die publicatie.

SCI P207 is bijgewerkt om rekening te houden met BS EN 1993-1-8 en is opnieuw uitgegeven als SCI P398.

Rigid joint classification

Goed geproportioneerde verbindingen die de aanbevelingen voor normalisatie in SCI P398 volgen en die alleen op sterkte zijn ontworpen, kunnen in het algemeen worden verondersteld rigide te zijn voor verbindingen in portaalspanten van één verdieping. Voor meerlaagse, niet geschoorde frames is de rotatiestijfheid van fundamenteel belang voor het bepalen van de stabiliteit van het frame. De ontwerper moet daarom ofwel de stijfheid van de verbindingen bepalen (volgens BS EN 1993-1-8) en hiermee rekening houden bij het ontwerp van het frame en de beoordeling van de stabiliteit, of, als er bij de berekening van het frame is uitgegaan van stijve verbindingen, ervoor zorgen dat het ontwerp van de verbinding overeenkomt met deze aanname. Voor een eindplaatverbinding mag worden aangenomen dat de verbinding stijf is als aan beide volgende eisen wordt voldaan:

- Het toepassen van relatief dikke eindplaten en mogelijk een verstijfde kolomflens

- De schuifkracht van het kolom web paneel is niet groter dan 80% van de ontwerpschuifweerstand. Indien dit niet mogelijk is, moet een sterkere kolom worden gebruikt, of moet een passende versterking worden aangebracht.

Wanneer niet van een stijve verbinding kan worden uitgegaan, moet de verbinding als “halfstijf” worden beschouwd en moet bij de beoordeling van de stabiliteit van het frame rekening worden gehouden met de flexibiliteit van de verbindingen.

Kosten

Momentbestendige verbindingen zijn steevast duurder om te fabriceren dan eenvoudige (alleen afschuiving) verbindingen. Hoewel de materiaalkosten van de onderdelen van de verbinding (de platen, de bouten enz.) niet significant zijn, wordt er bij momentvaste verbindingen over het algemeen meer gelast dan bij andere verbindingen. Lassen is een dure operatie en impliceert ook inspectie na voltooiing van de lassen.

Lokale versterking voegt nog meer kosten toe: het verhogen van de weerstand van de hoofdbalken moet altijd worden beschouwd als een kosteneffectief alternatief. Plaatselijke versterking maakt de verbindingen met de onderas vaak moeilijker te realiseren, hetgeen extra kosten met zich meebrengt.

Haunches impliceren een grote hoeveelheid laswerk en zijn daarom duur. Wanneer ze worden gebruikt om de weerstand van het element te verhogen, zoals in een portaalspant, is het gebruik ervan gerechtvaardigd, maar uitsteeksels kunnen een dure optie zijn als ze alleen worden aangebracht om een boutverbinding haalbaar te maken.

Standaardverbindingen

Hoewel er geen standaard momentvaste verbindingen zijn, blijven de principes van standaardisatie belangrijk voor structurele efficiëntie, kosteneffectieve constructie en veiligheid. De volgende richtlijnen worden over het algemeen aanbevolen, althans voor initiële ontwerpdoeleinden:

- M20 of M24 eigenschapsklasse 8.8 bouten, volledig voorzien van schroefdraad

- Bouten op 90 of 100 mm kruisafstand (‘gauge’)

- Bouten op 90 mm verticale hartafstand (‘pitch’)

- S275 of S355 hulpstukken (eindplaten, splijtplaten en verstijvers)

- 20 mm eindplaten met M20 bouten; 25 mm eindplaten met M24 bouten.

Geboute balk-kolom verbindingen

Geboute eindplaat verbindingen tussen I-profiel of H-profiel balken en kolommen zoals in de figuur hieronder worden ontworpen met behulp van de aanpak beschreven in BS EN 1993-1-8. Boutverbindingen tussen eindplaten en apexverbindingen, waarvoor vergelijkbare ontwerpprocedures worden gebruikt, worden behandeld in het hoofdstuk over verbindingen.

Typische geboute eindplaat balk-kolom verbindingenOntwerpprincipe

Krachten in een eindplaatverbindingOntwerpprincipe

Krachten in eenplaatverbinding

De weerstand van een geboute eindplaatverbinding wordt geleverd door een combinatie van trekkrachten in de bouten grenzend aan de ene flens en drukkrachten in het lager aan de andere flens. Tenzij er een axiale kracht in de balk is, zijn de totale trek- en drukkrachten gelijk en tegengesteld. Verticale afschuiving wordt weerstaan door bouten in oplegging en afschuiving; de kracht wordt meestal verondersteld hoofdzakelijk te worden weerstaan door bouten grenzend aan de drukflens. Deze krachten zijn schematisch weergegeven in de figuur hiernaast.

Bij de uiterste grenstoestand ligt het draaipunt op of nabij de drukflens en voor de eenvoud van het ontwerp mag worden aangenomen dat de drukweerstand geconcentreerd is ter hoogte van het middelpunt van de flens.

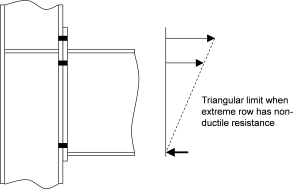

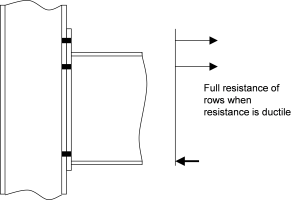

De rij bouten die het verst van de drukflens is verwijderd, zal meestal de grootste trekkracht aantrekken en bij het ontwerp is in het verleden uitgegaan van een “driehoekige” verdeling van de krachten, evenredig met de afstand tot de onderflens. Wanneer echter ofwel de kolomflens ofwel de eindplaat voldoende flexibel is (zoals gedefinieerd in NA.2.7 van de UK NA) dat vervormbaar gedrag wordt bereikt, mogen de volledige weerstanden van de onderste rijen worden gebruikt (dit wordt soms een “plastische verdeling van de krachten van de boutrijen” genoemd).

- Krachtenverdeling in de bouten

-

Driehoeksverdeling

-

‘Plastische’ verdeling

Ontwerpmethode

De volledige ontwerpmethode voor een eindplaatverbinding is noodzakelijkerwijs een iteratieve procedure: een configuratie van bouten en, indien nodig, verstijvers wordt geselecteerd; de weerstand van die configuratie wordt geëvalueerd; de configuratie wordt vervolgens gewijzigd voor een grotere weerstand of een grotere zuinigheid, al naar gelang het geval; de herziene configuratie wordt opnieuw geëvalueerd, totdat een bevredigende oplossing is bereikt.

| STAP 1 | Bereken de effectieve trekweerstanden van de boutenrijen. Dit omvat het berekenen van de weerstand van de bouten, de eindplaat, de kolomflens, het liggerweb en het kolomweb. De effectieve weerstand voor elke rij kan die voor de rij afzonderlijk zijn, of als deel van een groep rijen, of kan worden beperkt door een “driehoeks”-verdeling vanaf het niveau van de drukflens.

De conclusie van deze fase is een reeks trekweerstanden, één waarde voor elke boutrij, en de optelling van alle boutrijen om de totale weerstand van de trekzone te geven. |

| STAP 2 | Bereken de weerstanden van de samendrukkingszone van de kolomligger, rekening houdend met de afschuifkracht in de kolomligger, en van de balkflens. |

| STAP 3 | Bereken de afschuifweerstand van de kolomligger. |

| STAP 4 | Als de totale trekweerstand groter is dan de samendrukkingsweerstand (stap 2) of de afschuifweerstand van de kolombaan (stap 3), berekent u verlaagde effectieve trekweerstanden voor de rijen bouten, waar nodig om het evenwicht te waarborgen.

Bereken de momentweerstand. Dit is de som van de producten van de kracht van de boutenrijen vermenigvuldigd met hun respectievelijke hefboomarm, berekend vanuit het drukmiddelpunt. |

| STAP 5 | Bereken de afschuifweerstand van de boutenrijen. De weerstand wordt genomen als de som van de volledige afschuifweerstand van de onderste rij (of rijen) bouten (die niet worden verondersteld spanning te weerstaan) en 28% van de afschuifweerstand van de bouten in de trekzone (ervan uitgaande, conservatief, dat ze volledig worden gebruikt in trek). |

| STAP 6 | Verifieer de geschiktheid van eventuele verstijvers in de configuratie. |

| STAP 7 | Verifieer de geschiktheid van de lasnaden in de verbinding. (Merk op dat de afmetingen van de lassen niet kritisch zijn in de vorige stappen).

Componenten in compressie in directe lagering hebben slechts een nominale las nodig, tenzij momentomkering in aanmerking moet worden genomen. |

De verificatie van de weerstand van een gelaste eindplaatverbinding rekening houdend met elk van de componenten waaruit de verbinding is opgebouwd, wordt geïllustreerd in de figuur rechts en de bijbehorende tabel hieronder.

| Zone | Ref | Component | Procedure |

|---|---|---|---|

| Tension | a | Boutspanning | Stap 1a |

| b | Eindplaat buigen | Stap 1a | |

| c | Kolomflens buiging | Stap 1a | |

| d | Balk web spanning | Stap 1b | |

| e | Kolom web spanning | Stap 1b | |

| f | Flens aan eindplaatlas | Stap 7 | |

| g | Web aan eindplaatlas | Stap 7 | |

| Horizontale afschuiving | h | afschuiving kolom web paneel | Stap 3 |

| Compressie | j | compressie balkflens | Stap 2 |

| k | Balkflenslas | Stap 7 | |

| I | Kolom web | Stap 2 | |

| Verticale afschuiving | m | Web aan eindplaat gelast | Stap 7 |

| n | Boutafschuiving | Stap 5 | |

| p | Boutlager (plaat of flens) | Stap 5 |

De berekeningen die overeenkomen met de hierboven beschreven ontwerpstappen worden uitvoerig beschreven in SCI P398 deel 2.5.

Versterkingsmethoden

Een zorgvuldige keuze van de staven tijdens het ontwerp zal vaak voorkomen dat de verbinding moet worden versterkt, en zal leiden tot een kostenefficiëntere constructie. Soms is er echter geen alternatief voor het versterken van een of meer van de verbindingszones. Het scala aan verstijvers dat kan worden gebruikt, wordt in onderstaande figuren getoond.

Het type versteviging moet zo worden gekozen dat het niet botst met andere onderdelen aan de verbinding. Dit is vaak een probleem met conventionele verstijvers wanneer secundaire balken aansluiten op het kolomweb.

Er zijn gewoonlijk verschillende manieren om elke zone te versterken en vele daarvan kunnen bijdragen tot het opheffen van een tekortkoming in meer dan één zone, zoals blijkt uit onderstaande tabel.

| Type kolomversteviger | Tekort | ||||||

|---|---|---|---|---|---|---|---|

| Web in spanning | Flens in lager | Web in compressie | Web in afschuiving | ||||

|

– | – | – | ||||

| – | – | – | – | ||||

| Aanvullende webplaten | – | – | – | ||||

| Diagonale verstijvers (N & K) | – | – | – | ||||

| Morris-verstijvers | – | – | – | ||||

| Flenssteunplaten | – | – | |||||

Gelaste balk-aan-kolom verbindingen

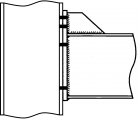

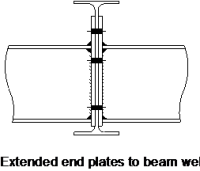

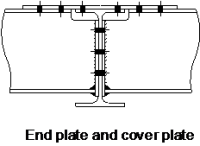

De bedoeling met in de werkplaats gelaste constructie is ervoor te zorgen dat de belangrijkste balk-kolom verbindingen in een fabrieksomgeving worden gemaakt en dat het stijve verbindingen van volle sterkte kunnen zijn. Om dit te bereiken, en toch de stukgrootte klein genoeg te houden voor transport, worden korte stubs van de balksectie aan de kolommen gelast. De verbinding van de stomp met de rest van de balk wordt gewoonlijk gemaakt met een geboute dekplaatverbinding. Merk op dat voor de boutverbindingen voorgespannen bouten moeten worden gebruikt.

Een typische opstelling voor een gebouw met meerdere verdiepingen is te zien in de onderstaande figuur.

In de werkplaats gelaste verbindingen

Een typische in de fabriek gelaste verbinding, zoals in de figuur rechts, bestaat uit een korte balkstomp die in de fabriek op de kolomflenzen is gelast, en een taps toelopende stomp die op de andere as in het binnenprofiel van de kolom is gelast. De stompprofielen worden voorbereid voor het vastbouten of lassen met dekplaten, gewoonlijk op een plaats waar het buigmoment is verminderd.

De voordelen van deze aanpak zijn:

- Efficiënte, volledig sterke momentverbindingen – al het laswerk aan de kolom wordt onder gecontroleerde omstandigheden uitgevoerd

- Het werkstuk kan worden gedraaid om positielassen te vermijden of te minimaliseren.

De nadelen zijn:

- Meer verbindingen en dus hogere fabricagekosten

- De “kolomboom”-naven maken het onderdeel moeilijk te hanteren en te vervoeren

- De balkverbindingen moeten op enige afstand van de kolom in de lucht worden vastgebout of gelast

- De flenslasplaten en bouten kunnen interfereren met sommige soorten vloerbedekking, zoals voorgegoten eenheden of metalen vlonders.

Praktische overwegingen

Continue hoeklassen zijn de gebruikelijke keuze voor de meeste kleine en middelgrote balken met flenzen tot 17 mm dik. Veel aannemers van staalconstructies geven er echter de voorkeur aan over te schakelen op stuiklassen met gedeeltelijke penetratie en opeenvolgende hoeklassen, of stuiklassen met volledige penetratie, in plaats van hoeklassen van meer dan 12 mm te gebruiken.

Om tijdens de fabricage een goede toegang voor het lassen te verkrijgen, kunnen de kolomschachten in speciale manipulators worden gemonteerd en worden gedraaid om het lassen in een neerwaartse handpositie aan elke stuik te vergemakkelijken.

Ontwerpmethode

In statisch bepaalde raamwerken is een deelsterkte verbinding, voldoende om het ontwerpmoment te weerstaan, voldoende. Als het raamwerk statisch onbepaald is, moeten de verbindingen voldoende vervormbaar zijn om eventuele onnauwkeurigheden in het ontwerpmoment op te vangen, die bijvoorbeeld het gevolg zijn van onvolkomenheden in het raamwerk of zetting van steunen. Om dit te bereiken moeten de lassen in de verbinding op volle sterkte worden gemaakt.

| STAP 1 | Bereken de ontwerpkrachten in de trek- en drukflenzen van de balk. De aanwezigheid van het lijf mag verwaarloosd worden bij het bepalen van deze krachten. |

| STAP 2 | Bereken de weerstanden in de trekzone en controleer of deze toereikend zijn. Indien de weerstanden voor een niet-verstijfde kolom onvoldoende zijn, bepaal dan de weerstand voor een verstijfde kolom en controleer of deze toereikend is. Normaal gesproken zullen verstijvingen van de kolomflens nodig zijn. |

| STAP 3 | Bereken de weerstanden in de drukzone en controleer of deze toereikend zijn. Indien voor een niet-verstijfde kolom de weerstand onvoldoende is, bepaal dan de weerstand voor een verstijfde kolom en controleer of deze toereikend is. |

| Stap 4 | Verifieer de toereikendheid van het lijfpaneel van de kolom in afschuiving. Als het onverstijfde paneel onvoldoende is, kan het worden verstijfd, zoals bij een eindplaatverbinding. |

| STAP 5 | Verifieer de geschiktheid van de lassen aan de flenzen en het lijf. |

De verificatie van de weerstand van een gelaste balk-kolomverbinding rekening houdend met elk van de componenten die de verbinding vormen, wordt geïllustreerd in de figuur hiernaast en vermeld in de bijgaande tabel hieronder.

| Zone | Ref | Component | Procedure |

|---|---|---|---|

| Tension | a | Beam flange | Step 2 |

| b | Column web | Step 2 | |

| Compressie | c | Stralingsflens | Trap 3 |

| d | Kolomblad | Trap 3 | |

| Stap 3 | |||

| Horizontale afschuiving | e | Kolom web paneel afschuiving | Step 4 |

| Welds | f, g | Flenslassen | Stap 5 |

| h | Weblas | Stap 5 |

De berekeningen die overeenkomen met de hierboven beschreven ontwerpstappen worden uitgebreid beschreven in SCI P398 deel 3.4.

Verbindingen

Het ontwerp van balk- en kolomverbindingen tussen H- of I-profielen die worden onderworpen aan buigmoment, axiale kracht en dwarse schuifkracht omvat de volgende verbindingstypes:

- Geschroefde dekplaatverbindingen

- Geschroefde eindplaatverbindingen

- Gelaste verbindingen.

Het ontwerp van boutverbindingen tussen kolommen die aan overheersende drukkrachten onderhevig zijn, wordt behandeld in het artikel over eenvoudige verbindingen en in meer detail in SCI P358 .

Geboute dekplaatverbindingen

Verbindingsdetails

Typische geboute dekplaatverbindingen zijn in de figuur weergegeven.

In een balksplitsing is er een kleine spleet tussen de twee balkuiteinden. Voor kleine balkdoorsneden kunnen enkele dekplaten voor de flenzen en het lijf voldoende zijn. Voor symmetrische doorsneden wordt normaliter een symmetrische opstelling van afdekplaten gebruikt, ongeacht de relatieve grootte van de ontwerpkrachten in de flenzen.

Kolomsplitsingen kunnen van het dragende of van het niet-dragende type zijn. Ontwerprichtlijnen voor dragende kolomverbindingen worden gegeven in SCI P358. Niet-gelagerde kolomverbindingen kunnen op dezelfde wijze worden uitgevoerd en ontworpen als balkverbindingen.

Normalisatie

Een balkverbinding (of een niet-gelagerde kolomverbinding) weerstaat het ontwerpmoment, de axiale kracht en de afschuiving in de ligger door een combinatie van trek- en drukkrachten in de flensafdekplaten en schuif-, buig- en axiale krachten in de lijfafdekplaten.

Om een stijve verbindingsclassificatie te bereiken, moeten de verbindingen worden ontworpen als slipvaste verbindingen. Het is meestal alleen nodig om slipweerstand te voorzien bij SLS (Categorie B volgens BS EN 1993-1-8, 3.4.1), hoewel als een stijve verbinding vereist is bij ULS, slipweerstand bij ULS moet worden voorzien (Categorie C verbinding).

In elastisch geanalyseerde constructies hoeven de geboute dekplaatverbindingen niet de volledige sterkte van het liggerprofiel te leveren, maar alleen voldoende weerstand te bieden tegen de ontwerpmomenten en -krachten op de plaats van de verbinding. Merk echter op dat wanneer de lasnaden zich bevinden in een ligger die niet op een positie van zijdelingse oplegging is geplaatst, rekening moet worden gehouden met een ontwerpbuigmoment om de korte as van de doorsnede, dat tweede orde effecten vertegenwoordigt.

Stijfheid en continuïteit

De lasnaden moeten voldoende continuïteit om beide assen hebben. De flensplaten moeten daarom ten minste even breed en dik zijn als de balkflenzen en moeten aan weerszijden van de las minimaal 225 mm uitsteken, gelijk aan de flensbreedte. Minimumeisen voor sterkte worden gegeven in BS EN 1993-1-8, artikel 6.2.7.1 (13) en (14). Ontwerpers moeten ook SCI Advisory Desk note AD393 raadplegen.

Ontwerpmethode

Het ontwerpproces voor een balksplitsing omvat de keuze van de afmetingen van de dekplaten en de configuratie van de bouten die voldoende ontwerpweerstand van de verbinding zullen opleveren. Het proces bestaat uit een aantal afzonderlijke stappen, die hieronder worden geschetst.

| STAP 1 | Bereken de ontwerp trek- en drukkrachten in de twee flenzen, als gevolg van het buigmoment en de axiale kracht (indien aanwezig) op de plaats van de splitsing. Deze krachten kunnen worden bepaald op basis van een elastische spanningsverdeling in de balksectie of, conservatief, met verwaarlozing van de bijdrage van het lijf.

Bereken de dwarskrachten, axiale krachten en het buigend moment in de lijfafdekplaten. Het buigend moment in de dekplaten is dat deel van het moment op de gehele doorsnede dat door het lijf wordt gedragen (ongeacht conservatieve herverdeling naar de flenzen – zie BS EN 1993-1-8, 6.2.7.1(16)) plus het moment ten gevolge van de excentriciteit van de boutgroep die afschuiving weerstaat vanaf de hartlijn van de lasnaad. |

| STAP 2 | Bepaal de boutweerstanden en controleer hun geschiktheid, in de flenzen en in het lijf. |

| STAP 3 | Verifieer de geschiktheid van de trekflens bij de lasnaad en de dekplaten. |

| STAP 4 | Controleer of de drukflens bij de las en de afdekplaten voldoende zijn. |

| STAP 5 | Zorg ervoor dat er een minimale weerstand is voor de continuïteit van de balk. |

De bovenstaande stappen omvatten de bepaling van de weerstandswaarden van 11 verschillende componenten van een geboute las, zoals geïllustreerd in de figuur hiernaast en opgenomen in de bijgaande tabel hieronder.

| Zone | Ref | Component | stap |

|---|---|---|---|

| Tension | a | Flensafdekplaat(en) | 3 |

| b | Bout afschuiving | 2 | |

| c | Boutlager | 2 | |

| d | Flens | 3 | |

| Compressie | e | Flange | 4 |

| f | Flensafdekplaat(en) | 4 | |

| g | Boutschaar | 2 | |

| h | Boutlager | 2 | |

| Shear | j | Web afdekplaat(en) | 1 |

| k | Boutafschuiving | 1 | |

| l | Boutlager | 1 |

De berekeningen die overeenkomen met de hierboven uiteengezette ontwerpstappen worden in detail beschreven in SCI P398, deel 4.2.

Geboute eindplaatverbindingen

Verbindingsdetails

Geboute eindplaatverbindingen, als lasverbindingen of als apexverbindingen in portaalconstructies, zijn in feite de balkzijde van de balk-kolomverbindingen, gespiegeld om een paar te vormen. Deze vorm van verbinding heeft ten opzichte van de dekplaat het voordeel dat voorgespannen bouten (en de daaruit voortvloeiende vereiste voorbereiding van contactvlakken) niet nodig zijn. Ze zijn echter minder stijf dan afdekplaatdetails.

De ‘portaal apex haunch’ verbinding wordt regelmatig gebruikt in portaalconstructies met één verdieping en wordt gewoonlijk verondersteld ‘stijf’ te zijn ten behoeve van de elastische globale analyse.

Ontwerpmethode

De ontwerpmethode is in wezen die beschreven voor balk-kolom verbindingen, met weglating van de evaluatie van de kolomweerstanden. De relevante stappen en de bijbehorende berekeningen zijn beschreven in SCI P398 paragraaf 4.3.

Beam-through-beam momentverbindingen

Verbindingsdetails

Beam-through-beam verbindingen worden meestal gemaakt met behulp van eindplaatverbindingen met niet-voorbelaste bouten; typische details zijn weergegeven in de onderstaande figuur. Niet-voorgespannen bouten kunnen worden gebruikt wanneer er alleen eindplaten zijn, maar wanneer er ook een dekplaat wordt gebruikt, moeten voorgespannen bouten worden gebruikt, om slip bij ULS te voorkomen.

- Typische balk-door-balkverbindingen

-

-

-

Ontwerpmethode

Wanneer er geen afdekplaat is, mag de ontwerpmethode voor eindplaatverbindingen worden gebruikt. Wanneer een afdekplaat wordt gebruikt, moet deze worden ontworpen als voor een afdekplaatlas; conservatief mag worden aangenomen dat de bouten van de eindplaat alleen verticale afschuiving dragen.

De verbinding tussen de dekplaat en de draagbalk is gewoonlijk slechts nominaal, aangezien het moment dat bij torsie aan de draagbalk wordt overgedragen gewoonlijk zeer bescheiden is.

De relevante stappen en de bijbehorende berekeningen worden beschreven in SCI P398 deel 4.4.

Gelaste lasverbindingen

Verbindingsdetails

Gelaste winkelnaden worden vaak gebruikt om kortere lengtes te verbinden die door de fabrieken of voorraadhoudende handelaren worden geleverd. In deze omstandigheden worden de lassen onveranderlijk op volle sterkte gemaakt door de flenzen en het lijf aan elkaar te lassen. Om het lassen van de flens te vergemakkelijken, kunnen kleine gaten in het lijf worden aangebracht.

Wanneer de samen te voegen secties niet van dezelfde “walsing” zijn en bijgevolg enigszins in grootte verschillen als gevolg van walsingstoleranties, wordt gewoonlijk een scheidingsplaat tussen de twee secties aangebracht. Bij het verbinden van onderdelen met een verschillende seriemaat volgens deze methode, is een webversteviger nodig in het grotere deel (uitgelijnd op de flens van het kleinere deel), of er kan een haunch worden voorzien om de diepte van de grotere maat aan te passen.

Een plaatslas kan worden gemaakt met fillet gelaste dekplaten, als een alternatief voor een stuikgelast detail. Bouten kunnen in de afdekplaten worden aangebracht voor een tijdelijke verbinding tijdens de montage.

Ontwerpbasis

Voor gelaste lasverbindingen is de algemene ontwerpbasis:

- Voor statisch onbepaalde raamwerken, plastisch of elastisch ontworpen, moeten vollastlassen worden voorzien aan de flenzen en het lijf

- In statisch bepaalde raamwerken, kunnen lasverbindingen worden ontworpen om een ontwerpmoment te weerstaan dat kleiner is dan de weerstand van het lidmoment, in welk geval:

- De lassen van de flenzen moeten worden ontworpen om een kracht te weerstaan die gelijk is aan het ontwerpmoment gedeeld door de afstand tussen de flensmiddens.

- De lassen in het lijf moeten bestand zijn tegen de ontwerpschuifkracht.

- Als er een axiale kracht is, moet deze worden verdeeld over de flenzen en moeten de lassen voor deze kracht zijn ontworpen, naast de kracht als gevolg van het ontwerpmoment.

De volledige sterkte-eis voor onbepaald is nodig om ervoor te zorgen dat een las sterk genoeg is om eventuele onnauwkeurigheden in het ontwerpmoment op te vangen, die bijvoorbeeld het gevolg zijn van onvolkomenheden in het frame, benaderingen in de modellering of zettingen van de steunen.

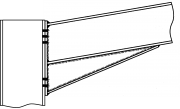

Kolombases

Een voorbeeld van een kolomvoet die moment en axiale kracht kan overbrengen tussen stalen leden en betonnen onderconstructies aan de voet van kolommen is te zien in de figuur links. Het voorbeeld toont een kolomvoet met een onverstijfde voetplaat. Verstijfde voetplaatverbindingen en in zakken gegoten kolomvoeten zijn andere beschikbare opties. Stijve voetplaatverbindingen worden echter niet vaak toegepast vanwege de bijbehorende funderingskosten.

Ontwerpbasis

In termen van ontwerp is een kolomvoetverbinding in wezen een geboute eindplaatverbinding met bepaalde speciale kenmerken:

- Axiale krachten zijn belangrijker dan in het algemeen het geval is bij eindplaatverbindingen.

- In compressie wordt de ontwerpkracht verdeeld over een gebied van staal-betoncontact dat wordt bepaald door de sterkte van het beton en de pakkingsmortel of specie.

- In trek wordt de kracht overgebracht door bouten die in de betonnen onderconstructie zijn verankerd.

Dientengevolge heeft een onverstijfde voetplaat de neiging zeer dik te zijn, in vergelijking met eindplaten van balk-kolom verbindingen.

Vaak kan het moment in beide richtingen werken en worden symmetrische details gekozen. Er kunnen zich echter omstandigheden voordoen, b.v. bij sommige portaalconstructies, waarin asymmetrische details gewenst kunnen zijn.

De verbinding zal meestal horizontale afschuiving moeten overbrengen, hetzij door wrijving, hetzij via de bouten. Het is niet redelijk dat de horizontale afschuiving gelijkmatig wordt verdeeld over alle bouten die door vrijgaten in de grondplaat gaan, tenzij sluitplaten in de eindstand over de bouten worden gelast. Als de horizontale afschuiving groot is, kan een aan de onderzijde van de voetplaat gelaste afschuivingsstomp geschikter zijn. In alle gevallen is het invoegen van de fundering een kritische operatie, die speciale aandacht vereist.

Ontwerpmethode

Het ontwerpproces vereist een iteratieve aanpak waarbij een proefmaat van de funderingsplaat en de boutconfiguratie worden gekozen en vervolgens de weerstanden tegen het bereik van gecombineerde axiale kracht en moment worden geëvalueerd.De relevante stappen en de bijbehorende berekeningen worden beschreven in SCI P398 paragraaf 5.5.

Classificatie van kolomvoetverbindingen

De stijfheid van de kolomvoetverbinding is over het algemeen van groter belang voor de prestaties van het frame dan andere verbindingen in de constructie. De meeste onverstijfde voetplaten zijn aanzienlijk stijver dan een typisch eindplaatdetail. De dikte van de voetplaat en de voordruk van de kolom dragen hiertoe bij.Geen enkele voetplaatverbinding is echter stijver dan de fundering en, op zijn beurt, de grond waarop het moment wordt overgebracht.Veel kan afhangen van de eigenschappen van deze andere componenten, waaronder de neiging tot kruipen onder langdurige belasting.De voetplaatverbinding kan niet als “stijf” worden beschouwd, tenzij de betonnen fundering waarmee zij is verbonden zelf relatief stijf is. Vaak zal dit bij inspectie duidelijk worden.

Nadere lectuur

- Steel Designers’ Manual 7th Edition. Editors B Davison & G W Owens. The Steel Construction Institute 2012, hoofdstuk 28

- Architectural Design in Steel – Trebilcock P and Lawson R M uitgegeven door Spon, 2004

Hulpmiddelen

- SCI P358 Verbindingen in staalconstructies – Eenvoudige verbindingen volgens Eurocode 3, 2014

- SCI P398 Verbindingen in staalconstructies – momentvaste verbindingen volgens Eurocode 3, 2013

- Nationale specificatie voor constructiestaalwerk (6e editie), Publicatie nr. 57/17, BCSA 2017

- Steel Buildings in Europe. Enkelvoudige stalen gebouwen; Deel 11: Momentverbindingen.

- Ontwerp van gelaste verbindingen – Celsius®355 en Hybox®355, 2013, Tata Steel

Zie ook

- Multi-kantoorgebouwen

- Continue frames

- Modelleren en analyse

- Eenvoudige verbindingen

- Portaalconstructies

- Fabricage

- Lassen

- Constructie

- Verloste bouten

Geef een antwoord