De kracht van draadvonken begrijpen

On januari 8, 2022 by admin

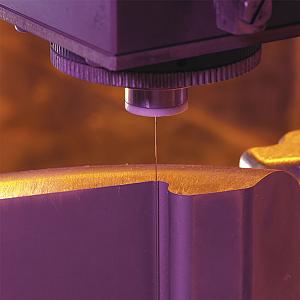

Foto met dank aan Makino.

Wire Electrical Discharge Machining (EDM) bestaat al tientallen jaren, maar toch heeft deze technologie nooit andere bewerkingsprocessen op de werkvloer overvleugeld. Dat komt omdat EDM een interessante waardepropositie biedt – het kan elk geleidend onderdeel snijden, ongeacht de hardheid, waar conventionele metaalverwijdering een uitdaging of onmogelijk is, maar het proces zelf is geleidelijk. Experts zijn het erover eens dat winkels altijd wat huiverig zijn geweest als het gaat om het adopteren van deze technologie.

“EDM heeft een stigma gehad van een zwarte kunst te zijn,” zei Brian Pfluger, EDM product line manager, Makino, Mason, Ohio. “Winkels met weinig tot geen ervaring waren niet bereid om deze technologie te verkennen, maar er heeft de laatste tijd zeker een verschuiving plaatsgevonden.”

“Hoewel draadvonken nog steeds slechts een klein marktaandeel heeft, heeft het zeker zijn plaats,” zei Steve Raucci, EDM productmanager, Methods Machine Tools, Inc. “Lucht- en ruimtevaart en medische industrie zijn enkele van de industriesectoren die EDM implementeren, maar de vuurwapenindustrie is een andere grote speler in de EDM-markt. EDM is een langzaam proces, maar er zijn nog steeds onderdelen die met een draad moeten worden geproduceerd. Soms is er geen andere manier om het te doen.”

Fabrikanten hebben zich gericht op hoe klein en fijn het EDM-proces kon gaan. In de afgelopen jaren is het proces zelf echter enigszins op een plateau beland. Er zijn enkele gebieden van verbetering geweest. De experts stelden bijvoorbeeld dat zelfs 10 jaar geleden, veiligheidskritische luchtvaartonderdelen nooit zouden zijn geproduceerd op een EDM. De stroomvoorziening en de draad zijn echter aangepast om ervoor te zorgen dat onderdelen zonder herschikking en met variërende materiaaldikte met gemak kunnen worden geproduceerd.

“Wanneer je scherpe hoeken of diepe ribben moet produceren, functies waar een conventioneel freesgereedschap niet in kan komen, is draadvonken een geweldige optie”, zegt Sean Smith, sales manager-Canada, GF Machining Solutions, Mississauga, Ont. “Deze machines zijn veelzijdig en we zien vooral een behoefte in gebieden waar materialen harder worden, met een hoog nikkelgehalte, waardoor de druk op gereedschappen en spindels toeneemt. EDM is perfect voor deze toepassingen.”

EDM heeft een uniek marktaandeel veroverd, en hoewel bepaalde functies zijn gestabiliseerd, is er een ontwikkeling in de omvang van de werkomvang.”

“We zien een toename in de omvang van onderdelen in de industrieën die EDM plegen te bedienen,” zegt Evan Syverson, additive en HSM business manager, Sodick Inc, Schaumburg, Ill. “Dat is echt begonnen om enkele van de specificaties en het ontwerp van deze machines te beïnvloeden. De machine footprint groeit in reactie op het soort werk dat we zien, vooral in de Z-as.”

EDMS VOOR ADDITIVE MANUFACTURING

Naast de traditionele sectoren is metaal additive manufacturing (AM) een nieuwe marktkans voor EDM. De meeste fabrikanten bieden een reeks EDM-machines aan, van basismodellen tot top-of-the-line machines met alle toeters en bellen. Machines die zijn ontworpen voor metalen 3D-geprinte onderdelen hebben echter een zeer specifieke functie.

“Metalen 3D-onderdelen worden gebouwd bovenop een basisplaat, die moet worden verwijderd”, legt Syverson uit. “Wanneer een onderdeel wordt geprint, heeft het meestal een relatief brede XY-asreis, maar om het van die plaat te verwijderen, moet het worden geheroriënteerd, zodat het rechtop kan worden gezet en gescheiden met een draadvonkmachine.”

Deze machines hebben een relatief hoge Z-as nodig om de onderdelen te kunnen opvangen en hoeven niet in staat te zijn om meerdere onderdeelpassen uit te voeren of superhoge precisie te produceren. EDM voor 3D-geprinte onderdelen vereist algemene snelheid en de basiscapaciteit om een onderdeel van de basisplaat te verwijderen. Meer fabrikanten richten zich op het leveren van machines die zijn ontworpen voor dit marktsegment naarmate AM meer gemeengoed wordt.

De nieuwste intuïtieve bedieningselementen stellen zelfs de meest onervaren operator in staat om zeer nauwkeurige, expert-niveau aanpassingen aan de machine te maken zonder dat hij de onderliggende technologie hoeft te kennen. Foto met dank aan Makino.

GETTING CONTROL

Fabrikanten van deze technologie hebben het systeem zo aangepast dat het eenvoudig te gebruiken is, waarmee het idee wordt weggenomen dat EDM een soort “zwarte magie” is die alleen experts op dit gebied kunnen bedienen.

“Het upgraden van de besturingssystemen heeft geholpen om de angst voor het onbekende weg te nemen, waarbij operators niet op de verkeerde knoppen willen drukken of niet begrijpen hoe ze met de machine moeten omgaan”, zegt Pfluger.

De nieuwste intuïtieve besturingen stellen zelfs de meest onervaren operator in staat om zeer precieze aanpassingen op expertniveau aan de machine te maken, zonder dat hij noodzakelijkerwijs de onderliggende technologie hoeft te kennen. Grafische interfaces met talrijke adaptieve bedieningselementen maken het de machinist gemakkelijk om de parameters aan te passen aan de taak. Dit is vooral belangrijk omdat het vaak een uitdaging kan zijn om gekwalificeerde operators te vinden die eerdere EDM-ervaring hebben.

“De bedieningselementen en de technologie zijn eenvoudiger en gemakkelijker te bedienen geworden dan ze zelfs 10 jaar geleden waren,” zei Raucci. “De interface stelt de operator in staat om draaddiameter, materiaaldikte, enzovoort te selecteren. De machine berekent dan de snijparameters die nodig zijn om de klus te klaren.” Raucci voegde eraan toe dat dit een aanzienlijke verbetering is in de afgelopen jaren. Toen hij voor het eerst in de business begon, werden snijparameters gevonden in handleidingen, en als wat een operator zocht niet was opgenomen, zou hij moeten spelen met de specs om de juiste opties te krijgen.

“Nu, alles wat je echt moet weten is de grootte van het werkstuk, de tolerantie die je zoekt, de oppervlaktekwaliteit die je probeert te bereiken, samen met de draad die je kiest,” zei Smith. “Het is nu heel eenvoudig om de lege plekken op de besturing in te vullen. De machine neemt het vanaf daar over.”

De machines worden ook geleverd met functies om te helpen bij productiviteitswinst. Fabrikanten hebben erkend dat het toevoegen van een besparingsmodus of energiebesparende opties gunstig is voor gebruikers die de machine bedienen in scenario’s met weinig licht.

Smith geeft het voorbeeld van het uitvoeren van een klus in het weekend, waar er geen haast is om het onderdeel zo snel mogelijk af te krijgen. Functies zoals de besparingsmodus verminderen de bedrijfsparameters, waardoor draad en stroomverbruik worden bespaard. Dus in plaats van een onderdeel op zaterdagmiddag te laten voltooien tegen volledige bedrijfskosten, kan het onderdeel enkele uren later worden voltooid met de machine in een energiebesparende modus.

DE DRAAD

“Een van de grote duwen op de markt deze dagen is de mogelijkheid om de draad in de spleet te rijgen,” zei Pfluger. Wanneer een draad breekt, wat kan gebeuren, maakt deze mogelijkheid het mogelijk om de draad opnieuw in te rijgen op het breekpunt in plaats van helemaal terug te moeten gaan naar het begin.

“Je zou bijna geen lights-out operaties kunnen hebben als het geen breukdetectiesysteem had,” zei Syverson.

Fabrikanten zijn gericht op het ontwikkelen van geavanceerde draadinrijgers die de productiviteit verhogen, een betere betrouwbaarheid bieden en de verwerking van onderdelen verbeteren. Een systeem dat ook draadbreuk detecteert en de operator waarschuwt, maakt het gemakkelijker om de machine weer efficiënt aan de gang te krijgen.

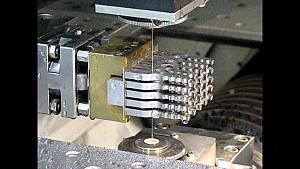

Slug retention voorkomt dat slakken vallen en elimineert de noodzaak van klemmen. Een automatisch draadaanvoersysteem kan door de kerf gaan, waardoor deze functie volledig kan worden benut. Foto met dank aan Methods Machine Tools.

Draadinvoerapparaten en breukdetectiesystemen zijn belangrijke componenten, maar Pfluger legde uit dat een van de grootste kosten van machinegebruik, naast het betalen van een operator om de machine te laten werken, de draad zelf is. Meer fabrikanten richten zich op het ontwikkelen van efficiëntere machine-instellingen die minder draad verbruiken met behoud van onderdeelkwaliteit.

Dit heeft ertoe geleid dat veel fabrikanten nu draadtechnologie met een grote diameter aanbieden. Pfluger legde bijvoorbeeld uit dat de meest gebruikelijke draad een diameter van 0,25 mm heeft, maar dat steeds meer operators een draad met een zwaardere diameter gebruiken, zoals een draad met een diameter van 0,3 mm, omdat dit snelheidsvoordelen biedt. In het algemeen geldt dat hoe sneller de machine werkt, hoe meer een operator moet inleveren op de afwerkings- en nauwkeurigheidsprestaties van traditionele draadmaten bij gebruik van draad met een grotere diameter. Fabrikanten ontwikkelen echter geoptimaliseerde instellingen op de machine die dezelfde oppervlakteafwerking en nauwkeurigheid opleveren bij gebruik van de grotere draaddiameter als bij gebruik van traditionele draad. Hierdoor kan tot 20% van de cyclustijd worden bespaard, vooral bij grove snedes. Het verlaagt ook het draadverbruik, wat leidt tot significante kostenbesparingen.

LIGHTS-OUT OPERATIES

Wire EDM heeft enkele ingebouwde beperkingen en machinevariabelen die het uitdagend maken om te automatiseren, wat de reden is waarom robotautomatisering nooit een veelvoorkomende trend is geweest met deze technologie. Maar de experts zijn het erover eens dat meer klanten vragen naar manieren om het proces te automatiseren.

“We zien meer en meer EDM-cellen met gespecialiseerde automatisering,” zei Raucci. “Tien jaar geleden was er niets van dit alles. De cellen hebben meestal meerdere EDM-machines met railsysteemautomatisering. Deze trend wordt populairder vanwege de gestegen arbeidskosten en het gebrek aan geschoolde operators.”

Raucci merkte op dat er nog steeds een grote kloof is in wat klanten zoeken. Hij zei dat sommigen graag de standaardmachine met een enkele operator willen, terwijl anderen inspringen met volledige lights-out-mogelijkheden. Dat kan een draaitafel zijn met extra automatisering en een taster. Het inbouwen van tastertechniek garandeert de productkwaliteit, wat zeer gunstig kan zijn voor iedereen die lights-out wil gaan werken.

“Het toevoegen van automatisering is absoluut een manier voor klanten om concurrerender te zijn op de markt,” voegt Smith toe. “Ze kunnen gaan van een zeer eenvoudig palletwisselsysteem tot robots met meerdere assen die helpen bij het laden van de machines.”

De experts waren het erover eens dat automatisering en lights-out operaties het voor winkels gemakkelijker maken om in de technologie te stappen. Smith waarschuwde echter dat winkels die een robotcel willen inbouwen, er ook voor moeten zorgen dat ze altijd voldoende draadtoevoer hebben om volledig te kunnen profiteren van de technologie. Voor het grootste deel kunnen de machines vandaag ongeveer 55 pond draad bevatten, wat ongeveer 80 uur onbeheerde snijtijd en energie geeft.

“De technologie zelf heeft in de loop der jaren zo’n lange weg afgelegd,” zei Syverson. “Als een operator de bedieningselementen en de programmeersoftware aan boord kan gebruiken, draait de machine in wezen zichzelf. En nu, met automatisering, zijn er meer manieren dan ooit voor winkels om te profiteren van de unieke mogelijkheden van EDM.”

Associate Editor Lindsay Luminoso is te bereiken op [email protected].

GF Machining Solutions, www.gfms.com

“Een van de grote duwen op de markt deze dagen is de mogelijkheid om de draad in de kloof te rijgen,” zei Brian Pfluger. Foto met dank aan Makino.

Makino, www.makino.com

Methods Machine Tools, www.methodsmachine.com

Sodick, www.sodick.com

Geef een antwoord