ワイヤー放電加工の威力を知る

On 1月 8, 2022 by admin

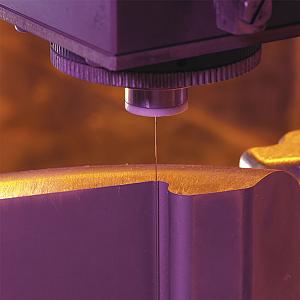

写真提供:マキノ

ワイヤー放電加工(EDM)は、何十年も前から存在していますが、この技術は現場の他の加工プロセスを追い越すことはありませんでした。 それは、EDM が興味深い価値提案を提供しているからです。それは、従来の金属除去が困難または不可能な、導電性のあらゆる部品を、その硬度に関係なく切断することができますが、プロセス自体は緩やかなものです。 EDM にはブラックアートという汚名がありました」と、オハイオ州メイソンのマキノ社で EDM 製品ライン・マネージャーを務める Brian Pfluger 氏は語ります。 「ワイヤー EDM はまだ小さな市場シェアしか持っていませんが、間違いなくその場所を持っています」と、Methods Machine Tools 社の EDM 製品マネージャー、Steve Raucci 氏は述べています。 「航空宇宙と医療は、EDM を導入している産業分野の一部ですが、銃器産業も EDM 市場の大きなプレーヤーです。 EDM は低速のプロセスですが、それでもワイヤーで製造しなければならない部品があります。 他に方法がない場合もあります」

メーカーは、EDM加工をいかに小さく、細かくできるかに注目してきました。 しかし、ここ数年、このプロセス自体がやや停滞気味になっています。 改善された部分もありました。 例えば、10年前であっても、安全性が重要視される航空宇宙部品は決してEDMで生産されることはなかったと専門家は主張する。 しかし、電源とワイヤは、再キャストなしで、さまざまな材料厚のパーツを簡単に製造できるように適応されています。

「鋭いコーナーや深いリブを製造する必要がある場合、従来のフライス工具では落とし込むことができない特徴として、ワイヤーEDMは素晴らしい選択肢です」と、オンタリオ州ミシサーガの GF Machining Solutions、カナダ営業マネージャの Sean Smith は述べています。 「これらの機械は汎用性があり、特にニッケルを多く含む硬い材料が使われるようになり、工具やスピンドルへの負担が大きくなっている分野でのニーズが高まっています。 EDM はこれらのアプリケーションに最適です」

EDM は独自の市場シェアを獲得しており、特定の機能は停滞していますが、ワーク エンベロープ サイズに 1 つの進展が見られました。 マシンのフットプリントは、特に Z 軸で見られる作業の種類に応じて大きくなっています」

EDMS FOR ADDITIVE MANUFACTURING

従来の部門を超えて、金属積層造形(AM)は EDM の新しい市場機会となっています。 ほとんどのメーカーが、ベーシックなモデルから、あらゆる機能を備えた最上位機まで、さまざまな放電加工機を提供しています。 しかし、金属の 3D プリント部品用に設計された機械は、非常に特殊な機能を持っています。

「金属の 3D 部品はベースプレートの上に作られており、このベースプレートは取り外す必要があります」と Syverson 氏は説明します。 「パーツがプリントされるとき、通常、比較的広い XY 軸の移動がありますが、そのプレートから取り外すには、向きを変える必要があるため、ワイヤ EDM で直立して分離することができます」

これらのマシンは、パーツを収容できるように比較的高い Z 軸を必要とし、複数のパーツ パスを実行したり超高精度を実現したりする必要はありません。 3DプリントされたパーツのためのEDMは、一般的な速度と、ベースプレートからパーツを取り外す基本的な能力が必要です。

最新の直感的なコントロールにより、最も経験の浅いオペレーターでも、基本的な技術を知らなくても、非常に正確で専門家レベルの調整を機械に対して行うことができるようになったのです。 写真提供:マキノ

GETTING CONTROL

この技術のメーカーは、EDMがその分野のエキスパートだけが操作できるある種の「黒魔術」だという概念を払拭し、簡単に使えるようにシステムを適応してきました。

「制御システムをアップグレードすることで、オペレーターが間違ったボタンを押したくない、あるいは機械との対話方法を理解していないという未知のものへの恐怖を取り除くことができました」と、Pfluger氏は述べています。

最新の直観的制御では、最も経験の浅いオペレーターでも、必ずしも基礎となる技術を知る必要がなく、機械に対して非常に正確でエキスパート レベルの調整を行うことが可能です。 多数の適応制御を提供するグラフィカルなインターフェースにより、オペレーターは作業に合わせてパラメータを簡単に調整できます。 これは、EDM の経験がある有能なオペレーターを見つけるのが困難な場合が多いため、特に重要です。

「コントロールとテクノロジーは、10 年前よりもシンプルで簡単になりました」と、Raucci は語ります。 「このインターフェースにより、オペレーターはワイヤーの直径や材料の厚さなどを選択することができます。 機械が必要な切断パラメータを計算してくれるのです。 ラウチは、これがここ数年の大きな進歩であると付け加えた。

「現在、本当に必要なのは、ワークピースのサイズ、求める公差、達成しようとする表面品質、そして選択するワイヤだけです」とスミス氏は言います。 「制御盤の空欄を埋めるだけでいいんです。 7939>

機械には、生産性を向上させるための機能も搭載されています。 メーカーは、エコノミー モードや省電力オプションを追加することが、消灯時にマシンを操作するユーザーにとって有益であると認識しています。

Smith氏は、できるだけ早く部品を完成させるために急いでいない週末に仕事を行うことを例に挙げました。 エコノミー・モードなどの機能により、動作パラメータを減らし、電線や消費電力を節約することができます。 そのため、土曜日の午後にフル稼働で部品を完成させるのではなく、数時間後にマシンを省電力モードで稼働させて部品を完成させることができます。

THE WIRE

「最近の市場で大きな注目を集めているのは、隙間にワイヤを通す機能です」と Pfluger 氏は言います。 ワイヤーが断線した場合、この機能により、最初からやり直すのではなく、断線箇所で再度通すことができます。

「断線検出システムがなければ、ほとんど無灯火運転はできません」と Syverson は言います。

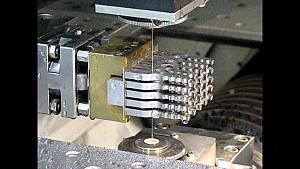

スラグ保持は、スラグの落下を防ぎ、クランプの必要性を排除します。 自動ワイヤー供給システムはカーフに通すことができるので、この機能をフルに活用できます。 写真提供:Methods Machine Tools

ワイヤースレッダと断線検知システムは重要なコンポーネントですが、Pfluger氏は、機械を動かすためにオペレータに支払う以外に、最大のコストの1つはワイヤそのものであると説明しました。

このため、多くのメーカーが大口径ワイヤ技術を提供するようになりました。 例えば、最も一般的なワイヤーは直径0.25mmですが、速度面での利点から、直径0.3mmのような重いゲージのワイヤーを使用するオペレーターが増えていると、Pfluger氏は説明します。 一般的に、機械の動作が速くなればなるほど、オペレーターは従来のワイヤーサイズの仕上がりや精度の性能を犠牲にして、より太い直径のワイヤーを使用しなければならない。 しかし、メーカーは、従来のワイヤーと同じ表面仕上げと精度を高いゲージで実現するために、マシンの最適な設定を開発しています。 これにより、特に粗切削の場合、20%以上のサイクルタイムの短縮が可能になります。

LIGHTS-OUT OPERATIONS

ワイヤ EDM には、自動化を困難にするいくつかの組み込みの制限と機械変数があり、それが、この技術でロボットによる自動化が一般的な傾向になっていない理由でもあります。

「特殊な自動化機能を備えた EDM セルを目にすることが多くなっています」と Raucci は語ります。 「10年前には、このようなものはありませんでした。 セルには、レールシステムの自動化された複数のEDMマシンがある傾向があります。

Raucci は、顧客が何を求めているかにまだ大きな隔たりがあると指摘します。 彼は、ある人は一人のオペレーターがいる標準的なマシンを好み、またある人は完全なライトアウト機能を求めて飛びつくと述べています。 これには、自動化とプローブを追加したロータリーテーブルが含まれます。 プローブを組み込むことで、部品の品質を確保することができ、これは、消灯オペレーションを実行しようとしている人にとって非常に有益です。 「非常に基本的なパレットチェンジャーシステムから、マシンのローディングを支援する多軸ロボットまで、幅広く対応できます」

専門家は、自動化と消灯オペレーションが、ショップにとってテクノロジーへの参入を容易にしているという点で意見が一致しました。 しかし、Smith氏は、ロボットセルを取り入れようとしているショップは、この技術を十分に活用するために、常に十分なワイヤ供給量を確保する必要もあると警告しています。 ほとんどの場合、今日の機械は約55ポンドのワイヤーを保持することができ、これは約80時間の無人切断時間とエネルギーを提供します。

「技術自体は、ここ数年で大きく進歩しました」とSyversonは言います。 「オペレーターがコントロールとオンボード・プログラミング・ソフトウェアを使うことができれば、機械は本質的にそれ自体で動くのです。

アソシエイト・エディターのLindsay Luminosoは、[email protected]

GF Machining Solutions, www.gfms.com

「最近の市場で大きな注目を集めているのが、ギャップでワイヤを通す機能です」とBrian Pflugerは述べています。 写真提供:マキノ

Makino, www.makino.com

Methods Machine Tools, www.methodsmachine.com

Sodick, www.sodick.com

。

コメントを残す