バンドソー・リソーイング

On 12月 26, 2021 by adminブックマッチのドアパネルを持つ家具を初めて見たのは、17世紀と18世紀の木工の博物館の展示会だった。 鏡のような木目を持つほぼ同じパネルを見た後、私はその魅力に取り付かれました。 当時、私の地下の小さな店には、古いクラフトマンのバンドソーがありました。 一枚刃でR加工はできるのですが、私が考えていたようなリソー加工にはほど遠いものでした。 正直なところ、正確で安定した再鋸引きを行うには、新しい刃以上のものが必要だったのです。

なぜ再鋸引きなのか

バンドソーのテストに使った2×4の端材の中身を見てください!この時、私はバンドソーとその所有者を、リソーイングチームにする方法について多くの教訓を学びました。

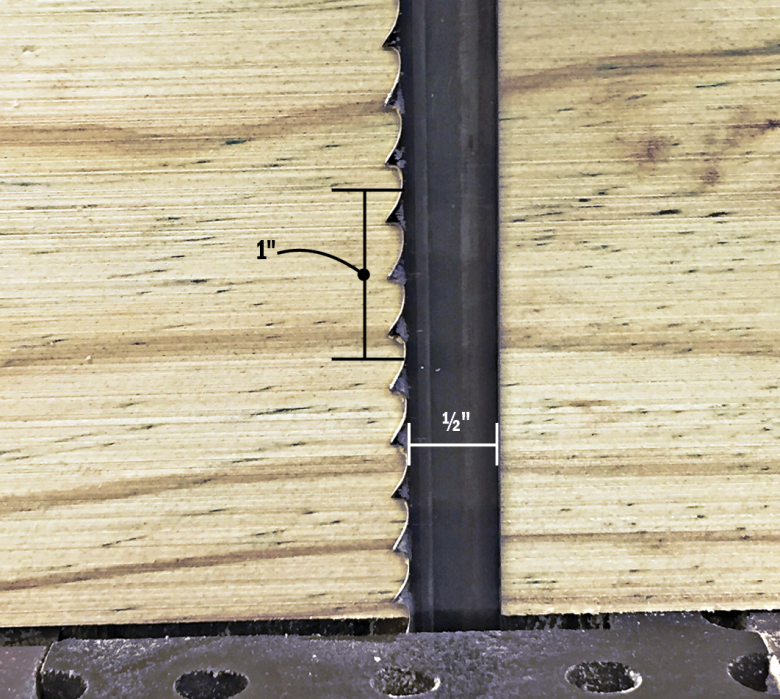

よく調整されたバンドソーを使って、刃に対してテーブルを垂直にセットし、ガイドから最高のパフォーマンスを引き出し、刃が正確に追跡することを確認するために、バンドソーをよくチューニングすることが最初のステップです。 幅の広い板の再鋸切断には、大量のおがくずを排出しながら、材料の厚さ全体を均一に切断する刃が必要です。 幅の広いものほどまっすぐ切れるので、できるだけ幅の広いものを使いましょう。 ほとんどの帯鋸は、少なくとも 1⁄2 インチ幅の刃を使用でき、さらに広いものも多くあります。 一般的に、幅の広い 1 インチあたり 3 本の歯(tpi)のブレードは、リソーイングに必要な、攻撃的でありながら滑らかなカットとおがくずの排出の完璧な調和を実現します。

最後に、鋸のフェンスを考えてみましょう。 ワークピースはフェンスの高さの2倍以下である必要があります。 例えば、高さ4インチのフェンスなら、幅8インチの板を扱うことができます。 それ以上の高さが必要な場合は、ショップメイドの補助フェンスを使用する。

準備完了、いざ出陣!

まず、材料と同じような大きさの板を四角くします。 こうすることで、材料がテーブルの上に平らに置かれ、フェンスに対して垂直になるようにします。 端材を使用して、ソーセッティングをテストします。 フェンスを希望の厚さにセットし、材料をゆっくりと刃に送り込みます。 ソーモーターが停止することなく、スムーズに作動することを確認します。 押し棒を使って、材料を刃の上に移動させ、切断を終了します。

切り口の上部や下部が厚い場合、テーブルが刃に対して90°になっているか確認し、必要に応じて調整します。

切り口に曲がりや腹がある場合、問題は刃のテンション不足であるかもしれません。 多くのバンドソーの内蔵テンションゲージは、あまり正確ではありません。 適切に張った刃は、下図の中央で押したときに1/4インチ以上たわまないはずです。 送り速度が速すぎたり、歯の数が多くて細い刃を使ったり、刃が鈍っていたりしても、このようなたわみが発生することがあります。

ワークの片側がもう片側より厚くなる場合、問題はドリフト、つまり刃がフェンスと平行でなくなっていることを意味します。 鋭い刃、よく設定されたガイド、適切な送り速度で問題が解決しない場合は、刃がホイールの中心(クラウン)を走るように上側ホイールの傾きを調整すると緩和される場合があります。 そうでない場合は、フェンスを調整し、ドリフトを補正します。

プロジェクト材と同じような厚さと密度のストックを四角に切り、エッジに平行に鉛筆で線を引きます。 フェンスを使わずに、その鉛筆の線に沿ってフリーハンドでカットします。 切断が終わる前にソーの電源を切り、材を動かさずにバンドソーのテーブルに材縁に沿った鉛筆の線を付けます。 その線と平行にフェンスをセットすれば、ドリフトの影響を効果的に打ち消すことができます。

さて、次はマジックです

セットアップテストが終わったら、今度はプロジェクトピースに注目します。 木材の収納箱を探し回っていたら、興味深い木目模様の材料を見つけました。これは、1/4 インチ厚のブックマッチ パネルとして、ジュエリー キャビネットのドアにぴったりだと思いました。

フェンスを刃から5/16インチ(1/4インチとその後のサンディングのための1/16インチ)離し、カットを開始しました。 送り速度は、材料の密度(これはスイートガムかリキッドアンバー)と、約7インチの幅を基準にしました。 1枚目をざっと確認したところ、鋸のセッティングは狙い通りだったので、2枚目を切りました。

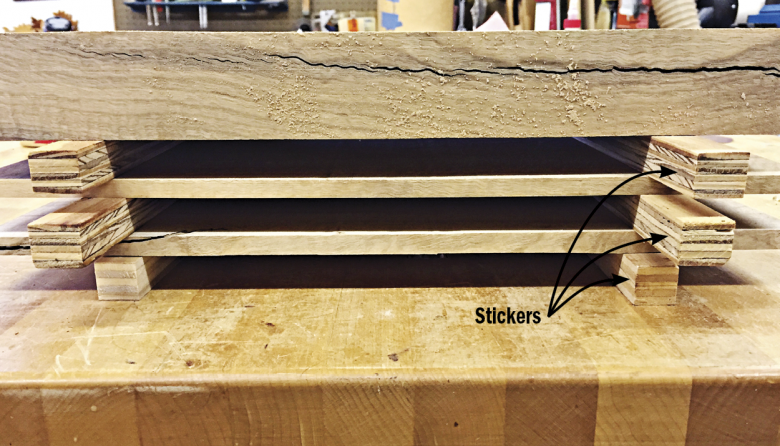

切り出したばかりの板は、店の湿度になじませる必要があるので、反りを少なくするために1~2日間シールを貼りました(下図)。

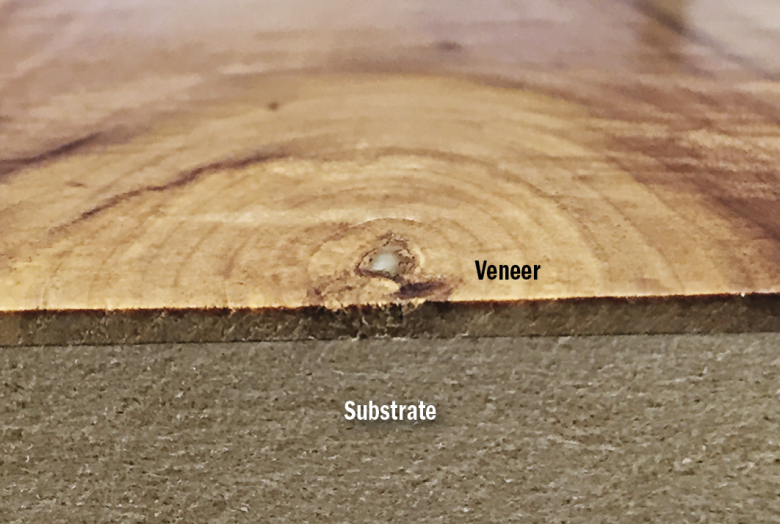

もし私がこの材料を使ってベニヤを作るとしたら、手順は少ししか変わらないでしょう。 1/8インチの厚さのスライスができるようにフェンスをセットし、連続したカットの間にブランクを厚み方向に削るか、サンディングします。 こうすることで、片面が平らになり、下の写真のようにベニヤを接着することができます。 バンドソーは曲線を切るためだけのものだと思っていませんか?

コメントを残す