Cos’è una pFMEA? (cioè, process Failure Mode and Effect Analysis) Medical Device Academy

Il Gennaio 4, 2022 da adminChe cos’è una pFMEA? (cioè, process Failure Mode and Effect Analysis)

Posted by Matthew Walker on September 6, 2019

Questo articolo spiega cos’è una pFMEA (cioè Process Failure Modes and Effects Analysis) e come usarli come parte del tuo processo di gestione del rischio.

Di recente ho avuto qualcuno che mi ha chiesto aiuto per capire un po’ meglio la Process Failure Mode and Effect Analysis (pFMEA). Non posso biasimarli, perché io ero perso la prima volta che ho provato a compilare un modulo per una di esse. Può essere confuso e travolgente se non ne avete mai creato uno prima.

Per prima cosa, cos’è una pFMEA

FMEA= Failure Modes and Effects Analysis

Una lettera minuscola precede la FMEA, e denota il ‘cosa’, ovvero il guasto che si sta analizzando. Una pFMEA spesso esaminerà i guasti del processo mentre una dFMEA potrebbe valutare i guasti del progetto. (Anche le dFMEA possono confondere, Robert Packard ha creato una formazione su come documentare le attività di gestione del rischio senza usarne una nel suo Webinar Death of the dFMEA)

Alcuni sistemi mettono in maiuscolo tutte le lettere. Alcuni sistemi non ne mettono in maiuscolo nessuna. Non è questo che è importante, purché sia coerente in tutto il sistema. Tutti dovrebbero essere in grado di capire facilmente che qualunque variazione di pfmea sia usata, significa “analisi dei modi e degli effetti dei guasti di processo”.

Cosa fa una pFMEA?

Una pFMEA scompone il vostro processo di produzione nei suoi singoli passi e li esamina metodicamente per potenziali rischi o guasti. Per le aziende che utilizzano il nostro sistema di gestione della qualità Turn-Key, il processo FRM-025 Failure Modes, and Effects Analysis può essere utilizzato come modello.

Per questo esempio, esamineremo l’ispezione di ricezione di parti di involucro stampate a iniezione per un dispositivo medico. Questa ispezione di ricezione include un’ispezione manuale di 10 parti selezionate a caso su ogni consegna di 100, utilizzando una sovrapposizione ottica.

Fase del processo

Questa area, come il titolo della sezione suggerisce, è la fase del processo. Quando si guarda il processo nel suo insieme, la pFMEA lo scompone in ogni singolo passo incluso in quel processo. Quest’area è semplicemente quel singolo passo che sarà esaminato.

Il passo del processo o la funzione dell’elemento, a seconda di quello che il vostro modulo usa per questo scenario, farà parte del campionamento casuale per l’ispezione manuale dei pezzi ricevuti usando una sovrapposizione ottica. Il nostro esempio sarà l’elemento di retroilluminazione del display della sovrapposizione ottica. L’elemento di retroilluminazione illuminerà il pezzo ispezionato rispetto al modello per verificare che il pezzo rientri in specifici criteri dimensionali.

Modalità potenziali di fallimento

Una modalità di fallimento è un modo in cui quella fase del processo potrebbe fallire. Dato che si tratta di modalità di fallimento, bisogna considerare che ci può essere più di un modo in cui la fase del processo può fallire. Non ci si deve illudere che, poiché questa casella del modulo è stata compilata, la pFMEA sia completa. Un esame approfondito di tutti i possibili fallimenti dovrebbe essere studiato.

Il nostro esempio in questo processo richiede l’elemento di retroilluminazione per illuminare una sagoma visiva sopra le parti. La luce che non illumina correttamente è una potenziale modalità di guasto di questo processo.

Effetti potenziali del fallimento

Gli effetti potenziali del fallimento sono uno sguardo a quali sarebbero le ramificazioni se quel fallimento per quella fase del processo accadesse davvero.

Nel nostro scenario, uno degli effetti potenziali dell’illuminazione che non funziona correttamente è che le parti al di fuori dei criteri di accettazione del dimensionamento designato possono essere accettate piuttosto che respinte come parti non conformi.

S (Severità)

La prossima area è la prima che richiede una stima della classificazione del guasto. Questa è la ‘Gravità’ che è abbreviata come S. C’è una scala fornita nella sezione di valutazione di FRM-025 che delinea il sistema di numerazione che Medical Device Academy utilizza.

Di seguito è riportato un frammento della scala di valutazione utilizzata, che è inclusa nell’acquisto della procedura di gestione del rischio SYS-010.

| Severità (S) | ||

| Gravità dell’effetto | Scala | Definizione |

| Rischio aziendale | 0 | Nessun danno potenziale al paziente o all’utente |

| Superficiale | 2 | Piccolo potenziale di danno al paziente o all’utente |

In questo caso, il nostro esempio è l’utilizzo di pezzi di plastica stampati dell’involucro esterno di un dispositivo medico. Pezzi troppo grandi o troppo piccoli non si adattano quando si fa l’assemblaggio finale del dispositivo. Questi pezzi di plastica non sono a contatto con il paziente e non influenzano il funzionamento del dispositivo.

La valutazione di questo guasto è determinata a non avere alcun effetto potenziale sulla sicurezza del paziente o aumentare qualsiasi potenziale rischio di danno, quindi la gravità è assegnata come un “rischio commerciale”, il che significa che non comporta alcun rischio per l’utente o il paziente. Questo rende il Severity Score 0.

Cause of Failure

Questa colonna è esattamente questo. Cosa potrebbe causare questo guasto identificato? Nel nostro esempio potrebbero essere le lampadine della macchina per la sovrapposizione che possono bruciarsi lentamente nel tempo con l’uso. Questa bruciatura causa un potenziale guasto.

Se ci si aspetta che la lampadina abbia una durata di vita di sole 100 ore, allora più ore la lampadina viene usata, più la luce può diventare fioca. Una luce che si affievolisce lentamente diminuisce la nitidezza del modello di sovrapposizione e le nostre parti che dovrebbero avere un criterio di dimensione + o – del 10% ora hanno un modello sfocato che in realtà cambia la sovrapposizione per mostrare più vicino a + o – 13%. Ora le parti che sono troppo piccole o troppo grandi possono essere accettate.

O (Occorrenza/Probabilità)

Questo criterio di classificazione si trova anche nella sezione Valutazione di FRM-025. Questa è la frequenza con cui ci si aspetta che il guasto si verifichi. Quanto spesso l’elemento di illuminazione della nostra copertura ottica non funzionerà nel modo appropriato per questa causa?

Spero non molto spesso. Infatti, la manutenzione e la calibrazione regolarmente programmate della macchina di sovrapposizione potrebbero impedire che questo accada mai, nel migliore dei casi. Le nostre valutazioni determinano che la probabilità che ciò accada è bassa. Tuttavia, poiché non possiamo essere certi che non accadrà mai, il potenziale per questo rischio esiste e rende il punteggio di Occorrenza un 4.

Controlli di processo attuali

Cosa viene fatto attualmente per controllare questo rischio? Il nostro esempio utilizza la manutenzione e la calibrazione regolarmente programmata per prevenire la bruciatura della lampadina che colpisce la sovrapposizione.

D (Rilevabilità)

Il nostro processo attuale si basa sulla manutenzione ordinaria e sull’ispezione visiva. Questo significa che la bruciatura della lampadina è qualcosa che viene ispezionata visivamente e le ispezioni visive per la rilevabilità sulla scala di valutazione sono classificate come 8. Questa tabella si trova nella sezione di valutazione di FRM-025.

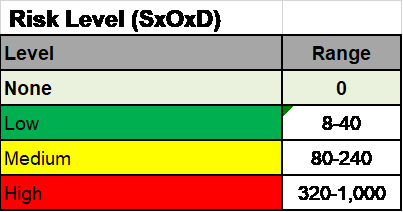

RPN (Risk Priority Number)

Questo è un numero che si trova moltiplicando la gravità, la probabilità e la rilevabilità. Nel nostro esempio, i numeri RPN sono 0X4X8=32 per un RPN di 32 che è considerato BASSO.

matematica della GFMEA

Di seguito un breve video che spiega la matematica dietro al calcolo del Numero di Priorità del Rischio

Azioni Raccomandate

Cosa si può fare per migliorare questo processo? Nel nostro esempio, un’azione raccomandata potrebbe essere quella di passare dalle ispezioni solo visive alla verifica dell’emissione di luce da parte del contatore. Questo rende la rilevabilità del guasto misurabile dal metro o dal calibro che è un punteggio di rilevabilità di 4.

Questo cambia il RPN ora a 0X4X4=16

La pFMEA non dovrebbe essere una cosa solitaria

Se può essere evitata questo tipo di analisi dovrebbe essere fatta da un team multidisciplinare. A volte, nelle aziende più piccole, le persone finiscono per dover indossare più di un cappello. Ci sono molti imprenditori che devono fungere da CEO/CFO/Design Engineer/RA/QA manager.

Idealmente, un approccio di squadra dovrebbe essere usato se possibile. Fate partecipare a questa analisi il personale di livello manageriale che ha la proprietà dei processi. Dovrebbero conoscere il processo più intimamente di chiunque altro nell’azienda e dovrebbero avere una maggiore comprensione delle possibili modalità di fallimento dei processi perché probabilmente le hanno viste in prima persona. Sono anche il tipo di dipendente che conosce i tipi di azioni raccomandate per controllare il rischio di questi fallimenti.

La pFMEA dovrebbe anche essere un documento vivente

Quando vengono scoperti nuovi modi di guasto dovrebbero essere aggiunti alla tua pFMEA. Un nuovo modo di guasto potrebbe essere scoperto attraverso una CAPA perché il processo ha avuto un guasto reale che non è stato originariamente analizzato. Prendete un caso del genere come un’opportunità di miglioramento e per aggiornare la vostra pFMEA come parte di un sistema di gestione del rischio che respira. Inoltre, usatelo come un momento per ri-raccontare modalità di guasto potenzialmente simili che potrebbero non essere state considerate in precedenza, in modo da poterle controllare prima che accadano.

Se vi siete presi il tempo di guardare il video qui sopra, viene anche menzionato che in alcuni casi la primissima FMEA deve essere basata su stime perché non ci sono dati. I manager e gli ingegneri possono essere costretti a stimare la probabilità di accadimento. Se questo è il caso, la FMEA dovrebbe essere aggiornata in futuro per aggiustare il punteggio (O) per riflettere ciò che si sta verificando in realtà sulla base di dati reali e non i dati teorici che sono stati utilizzati per la stima iniziale.

Lascia un commento