Capire il potere dell’elettroerosione a filo

Il Gennaio 8, 2022 da admin

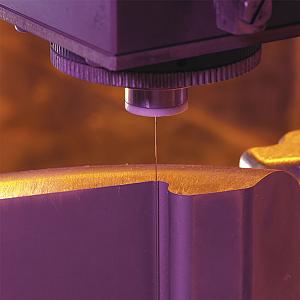

Foto per gentile concessione di Makino.

La lavorazione a scarica elettrica a filo (EDM) esiste da decenni, ma questa tecnologia non ha mai eclissato altri processi di lavorazione in officina. Questo perché l’elettroerosione offre un’interessante proposta di valore – è in grado di tagliare qualsiasi parte che sia conduttiva, indipendentemente dalla sua durezza, dove la rimozione convenzionale del metallo è difficile o impossibile, ma il processo stesso è graduale. Gli esperti concordano sul fatto che i negozi sono sempre stati un po’ apprensivi quando si è trattato di adottare questa tecnologia.

“L’EDM ha avuto lo stigma di essere un’arte nera”, dice Brian Pfluger, EDM product line manager, Makino, Mason, Ohio. “I negozi con poca o nessuna esperienza non erano disposti ad esplorare questa tecnologia, ma c’è stato certamente un cambiamento negli ultimi tempi.”

“Anche se l’elettroerosione a filo detiene ancora solo una piccola quota di mercato, ha sicuramente il suo posto”, ha detto Steve Raucci, product manager EDM, Methods Machine Tools, Inc. “Aerospaziale e medico sono alcuni dei settori industriali che implementano l’EDM, ma l’industria delle armi da fuoco è un altro grande attore nel mercato dell’EDM. L’elettroerosione è un processo lento, ma ci sono ancora parti che devono essere prodotte con un filo. A volte non c’è altro modo per farlo”.

I produttori si sono concentrati su quanto piccolo e fine potesse andare il processo EDM. Tuttavia, negli ultimi anni, il processo stesso ha raggiunto una sorta di plateau. Ci sono state alcune aree di miglioramento. Per esempio, gli esperti hanno sostenuto che già 10 anni fa, i componenti aerospaziali critici per la sicurezza non sarebbero mai stati prodotti con un’elettroerosione. Tuttavia, gli alimentatori e il filo sono stati adattati per garantire che le parti possano essere prodotte senza rifusione e con spessori di materiale variabili con facilità.

“Quando è necessario produrre angoli acuti o costole profonde, caratteristiche che una fresa convenzionale non può raggiungere, l’elettroerosione a filo è una grande opzione”, ha detto Sean Smith, direttore delle vendite-Canada, GF Machining Solutions, Mississauga, Ont. “Queste macchine sono versatili, e noi vediamo un bisogno particolare nelle aree in cui i materiali stanno diventando più duri, con un alto contenuto di nichel, il che aumenta la pressione sugli utensili e sui mandrini. L’elettroerosione è perfetta per queste applicazioni.”

L’EDM ha catturato una quota di mercato unica, e anche se alcune caratteristiche si sono stabilizzate, uno sviluppo è arrivato nella dimensione della busta di lavoro.

“Stiamo vedendo un aumento delle dimensioni dei pezzi nelle industrie che l’EDM tende a servire”, ha detto Evan Syverson, additivo e HSM business manager, Sodick Inc. L’impronta della macchina sta crescendo in risposta al tipo di lavoro che stiamo vedendo, in particolare sull’asse Z.”

EDMS PER LA FABBRICAZIONE ADDITIVA

Oltre ai settori tradizionali, la fabbricazione additiva dei metalli (AM) è una nuova opportunità di mercato per l’EDM. La maggior parte dei produttori offre una gamma di macchine per elettroerosione, dai modelli di base alle macchine top di gamma con tutte le campane e i fischietti. Tuttavia, le macchine progettate per le parti in metallo stampate in 3D hanno una funzione molto specifica.

“Le parti in metallo 3D sono costruite sopra una piastra di base, che deve essere rimossa”, ha spiegato Syverson. “Quando una parte viene stampata, di solito ha una corsa dell’asse XY relativamente ampia, ma per rimuoverla da quella piastra, ha bisogno di essere riorientata, in modo che possa essere eretta e separata con un’elettroerosione a filo.”

Queste macchine hanno bisogno di un asse Z relativamente alto per essere in grado di accogliere le parti e non devono essere in grado di eseguire più passaggi di parti o produrre una precisione super-alta. L’elettroerosione per le parti stampate in 3D richiede una velocità generale e la capacità di base di rimuovere una parte dalla piastra di base. Più produttori si concentrano sulla fornitura di macchine progettate per questo segmento di mercato man mano che l’AM diventa più comune.

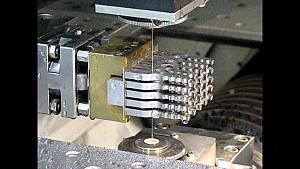

I più recenti controlli intuitivi permettono anche all’operatore più inesperto di fare regolazioni molto precise e di livello esperto sulla macchina senza bisogno di conoscere la tecnologia sottostante. Foto per gentile concessione di Makino.

GETTARE IL CONTROLLO

I produttori di questa tecnologia hanno adattato il sistema per renderlo facile da usare, sfatando l’idea che l’EDM sia una sorta di “magia nera” che solo gli esperti del settore possono utilizzare.

“L’aggiornamento dei sistemi di controllo ha aiutato ad eliminare la paura dell’ignoto, dove gli operatori non vogliono premere i pulsanti sbagliati o non capiscono come interagire con la macchina”, ha detto Pfluger.

I più recenti controlli intuitivi permettono anche all’operatore più inesperto di fare regolazioni molto precise, di livello esperto, alla macchina senza dover necessariamente conoscere la tecnologia sottostante. Le interfacce grafiche, che forniscono numerosi controlli adattivi, rendono facile per l’operatore regolare i parametri per adattarli al lavoro. Questo è particolarmente importante perché spesso può essere una sfida trovare operatori qualificati che abbiano una precedente esperienza di EDM.

“I controlli e la tecnologia sono diventati più semplici e facili da usare rispetto a 10 anni fa”, dice Raucci. “L’interfaccia permette all’operatore di selezionare il diametro del filo, lo spessore del materiale e così via. La macchina calcolerà i parametri di taglio necessari per portare a termine il lavoro”. Raucci ha aggiunto che questo è un miglioramento significativo negli ultimi anni. Quando ha iniziato nel settore, i parametri di taglio si trovavano nei manuali, e se quello che un operatore stava cercando non era incluso, doveva giocare con le specifiche per ottenere le opzioni giuste.

“Ora, tutto quello che devi sapere è la dimensione del pezzo, la tolleranza che stai cercando, la qualità della superficie che stai cercando di ottenere, insieme al filo che scegli”, ha detto Smith. “Ora è facile come riempire gli spazi vuoti sul controllo. La macchina prende il controllo da lì.”

Le macchine sono anche dotate di caratteristiche che aiutano ad aumentare la produttività. I produttori hanno riconosciuto che l’aggiunta di una modalità economica o di opzioni di risparmio energetico è vantaggiosa per gli utenti che utilizzano la macchina in scenari senza luce.

Smith fa l’esempio di eseguire un lavoro durante il fine settimana, dove non c’è fretta di avere il pezzo completato il più rapidamente possibile. Caratteristiche come la modalità economica ridurranno i parametri operativi, risparmiando filo e consumo energetico. Così, invece di avere un pezzo finito il sabato pomeriggio a pieno regime, il pezzo può essere finito diverse ore dopo con la macchina in modalità di risparmio energetico.

IL FILO

“Una delle grandi spinte sul mercato in questi giorni è la capacità di infilare il filo nel gap”, ha detto Pfluger. Quando un filo si rompe, cosa che può succedere, questa capacità permette al filo di essere reintrecciato proprio nel punto di rottura piuttosto che dover tornare indietro fino all’inizio.

“Non si potrebbero quasi avere operazioni a luci spente se non ci fosse un sistema di rilevamento della rottura”, ha detto Syverson.

I produttori sono concentrati sullo sviluppo di filettatrici avanzate che aumentano la produttività, offrono una migliore affidabilità e migliorano la lavorazione dei pezzi. Avere un sistema che rileva anche la rottura del filo e avvisa l’operatore rende più facile rimettere la macchina in funzione in modo efficiente.

La ritenzione della lumaca impedisce la caduta delle lumache ed elimina la necessità di morsetti. Un sistema di alimentazione automatica del filo può infilare attraverso il kerf, il che permette di utilizzare pienamente questa caratteristica. Foto per gentile concessione di Methods Machine Tools.

I filettatori e i sistemi di rilevamento delle rotture sono componenti importanti, ma Pfluger ha spiegato che uno dei maggiori costi del funzionamento della macchina, oltre a pagare un operatore per far funzionare la macchina, è il filo stesso. Sempre più produttori si stanno concentrando sullo sviluppo di impostazioni della macchina più efficienti che consumano meno filo pur mantenendo la qualità del pezzo.

Questo ha portato molti produttori ad offrire la tecnologia del filo di grande diametro. Per esempio, Pfluger ha spiegato che il filo più comune ha un diametro di 0,25 mm, ma sempre più operatori stanno usando un filo di calibro più pesante, come un filo di 0,3 mm di diametro, perché offre vantaggi di velocità. Generalmente, più la macchina è veloce, più un operatore deve sacrificare le prestazioni di finitura e di precisione delle dimensioni del filo tradizionale usando un filo di diametro maggiore. Tuttavia, i produttori stanno sviluppando delle impostazioni ottimizzate sulla macchina che offrono la stessa finitura superficiale e la stessa precisione utilizzando il filo di diametro superiore, come fa il filo tradizionale. Questo permette di risparmiare fino al 20 per cento del tempo di ciclo, specialmente nei tagli grezzi. Abbassa anche il consumo di filo, il che porta a un significativo risparmio sui costi.

FUNZIONAMENTO DELLE OPERAZIONI

L’elettroerosione a filo ha alcune limitazioni incorporate e variabili della macchina che la rendono difficile da automatizzare, ed è per questo che l’automazione robotica non è mai stata una tendenza comune con questa tecnologia. Ma gli esperti concordano sul fatto che sempre più clienti chiedono informazioni sui modi per automatizzare il processo.

“Stiamo vedendo sempre più celle EDM con automazione specializzata”, ha detto Raucci. “Dieci anni fa non c’era nulla di simile. Le celle tendono ad avere più macchine per elettroerosione con automazione del sistema a binario. Questa tendenza sta diventando più popolare a causa dell’aumento del costo del lavoro e della mancanza di operatori qualificati.”

Raucci ha notato che c’è ancora un grande divario in ciò che i clienti stanno cercando. Ha detto che ad alcuni piace la macchina standard con un solo operatore, mentre altri si buttano a capofitto con le capacità complete di luci. Questo potrebbe includere una tavola rotante con automazione aggiuntiva e una sonda. L’incorporazione della sonda assicura la qualità del pezzo, che può essere estremamente vantaggiosa per chiunque cerchi di eseguire delle operazioni “lights-out”.

“Aggiungere l’automazione è sicuramente un modo per i clienti di essere più competitivi sul mercato”, ha aggiunto Smith. “Possono andare da un sistema di cambio pallet molto semplice fino ai robot multiasse che aiutano a caricare le macchine.”

Gli esperti concordano sul fatto che l’automazione e le operazioni lights-out stanno rendendo più facile per i negozi entrare in questa tecnologia. Tuttavia, Smith ha avvertito che le officine che cercano di incorporare una cella robotizzata devono anche assicurarsi di avere sempre abbastanza filo di alimentazione per trarre pieno vantaggio dalla tecnologia. Per la maggior parte, le macchine oggi possono contenere circa 55 libbre di filo, che dà circa 80 ore di tempo di taglio incustodito ed energia.

“La tecnologia stessa ha fatto molta strada negli anni”, ha detto Syverson. “Se un operatore può usare i controlli e il software di programmazione a bordo, la macchina funziona essenzialmente da sola. E ora, con l’automazione, ci sono più modi che mai per i negozi di sfruttare le capacità uniche dell’EDM.”

Lindsay Luminoso, redattore associato, può essere raggiunto all’indirizzo [email protected].

GF Machining Solutions, www.gfms.com

“Una delle grandi spinte sul mercato in questi giorni è la capacità di infilare il filo nel gap,” ha detto Brian Pfluger. Foto per gentile concessione di Makino.

Makino, www.makino.com

Methods Machine Tools, www.methodsmachine.com

Sodick, www.sodick.com

Lascia un commento