Mi az a pFMEA? (azaz a folyamat hibamód- és hatáselemzése) Medical Device Academy

On január 4, 2022 by adminMi a pFMEA? (azaz folyamathiba-mód és hatáselemzés)

Posted by Matthew Walker on September 6, 2019

Ez a cikk elmagyarázza, mi a pFMEA (azaz folyamathiba-mód és hatáselemzés), és hogyan használhatja a kockázatkezelési folyamat részeként.

A közelmúltban valaki segítséget kért a folyamathiba-mód és hatáselemzés (pFMEA) kicsit jobb megértéséhez. Nem hibáztathatom őket, mert én is elveszett voltam, amikor először próbáltam kitölteni egy ilyen űrlapot. Zavaró és nyomasztó lehet, ha még soha nem készített még ilyet.

Először is, mi az a pFMEA

FMEA= Hibamódok és hatások elemzése

Az FMEA előtt egy kisbetű áll, és ez jelöli a “mit”, azt, hogy mi az a hiba, amit elemeznek. A pFMEA gyakran a folyamat hibáit vizsgálja, míg a dFMEA a tervezési hibákat értékeli. (A dFMEA-k is zavaróak lehetnek, Robert Packard a Death of the dFMEA webináriumában képzést hozott létre arról, hogyan lehet kockázatkezelési tevékenységeket dokumentálni anélkül, hogy egyet is használnánk)

Egyes rendszerek minden betűt nagybetűvel írnak. Egyesek egyet sem írnak nagybetűvel. Nem ez a fontos, amíg az egész rendszerben következetes. Mindenkinek könnyen meg kell tudnia érteni, hogy a pfmea bármilyen változatát használják is; azt jelenti, hogy “folyamat hibamódok és hatások elemzése”.

Mit csinál egy pFMEA?

A pFMEA a gyártási folyamatot az egyes lépésekre bontja, és módszeresen megvizsgálja azokat a lehetséges kockázatok vagy hibák szempontjából. A kulcsrakész minőségirányítási rendszerünket használó vállalatok számára az FRM-025 folyamat hibamódok és hatások elemzése sablonként használható.

Ebben a példában egy orvostechnikai eszköz fröccsöntött burkolati alkatrészeinek átvételi ellenőrzését fogjuk megvizsgálni. Ez az átvételi ellenőrzés magában foglalja minden 100 darabos szállítmányból 10 véletlenszerűen kiválasztott alkatrész kézi ellenőrzését optikai átfedés segítségével.

Folyamatlépés

Ez a terület, ahogy a szakasz címe is mutatja, a folyamatlépés. A folyamat egészét vizsgálva a pFMEA minden egyes, az adott folyamatban szereplő lépésre lebontja azt. Ez a terület egyszerűen az az egyedi lépés, amelyet vizsgálni fogunk.

A folyamatlépés vagy tételfunkció attól függően, hogy az Ön formanyomtatványa mit használ erre a forgatókönyvre, a véletlenszerű mintavétel része lesz az átvett alkatrészek kézi ellenőrzéséhez optikai átfedés segítségével. A mi példánk az optikai overlay kijelző háttérvilágítási eleme lesz. A háttérvilágítási elem megvilágítja az ellenőrzött alkatrészt a sablonhoz képest, hogy ellenőrizze, hogy az alkatrész megfelel-e a meghatározott méretkritériumoknak.

Potenciális hibamódok

A hibamód az a mód, ahogyan az adott folyamatlépés meghibásodhat. Mivel hibamódS, figyelembe kell venni, hogy a folyamatlépés egynél több módon is meghibásodhat. Ne tévessze meg senkit, hogy mivel ezt a rovatot az űrlapon kitöltötte, a pFMEA teljes lesz. Az összes lehetséges meghibásodást alaposan meg kell vizsgálni.

A mi példánkban ebben a folyamatban a háttérvilágítási elem az alkatrészek feletti vizuális sablon megvilágításához szükséges. A nem megfelelően világító fény egy lehetséges meghibásodási mód ebben a folyamatban.

A hiba lehetséges hatásai

a hiba lehetséges hatásai azt vizsgálják, hogy milyen következményekkel járna, ha ez a hiba az adott folyamatlépésnél valóban bekövetkezne.

Szcenáriónkban a világítás nem megfelelő működésének egyik lehetséges hatása az, hogy a kijelölt méretezési elfogadási kritériumokon kívül eső alkatrészeket elfogadják, ahelyett, hogy nem megfelelő alkatrészként visszautasítanák.

S (Súlyosság)

A következő terület az első olyan terület, amely a hiba becsült osztályozását igényli. Ez a “Súlyosság”, amelynek rövidítése S. Az FRM-025 minősítési szakaszában található egy skála, amely a Medical Device Academy által használt számozási rendszert ismerteti.

Az alábbiakban a használt minősítési skála egy részletét mutatjuk be, ez az SYS-010 Kockázatkezelési eljárás megvásárlásához mellékelve van.

| Súlyosság (S) | ||

| A hatás súlyossága | Skála | Meghatározás |

| Üzleti kockázat | 0 | Nincs potenciális kár a beteg vagy a felhasználó számára |

| Felületes | 2 | Kis potenciális kár a beteg vagy a felhasználó számára |

Ez esetben, példánk egy orvostechnikai eszköz külső burkolatának öntött műanyagdarabjait használja. A túl nagy vagy túl kicsi darabok nem fognak illeszkedni az eszköz végleges összeszerelésénél. Ezek a műanyagdarabok történetesen nem érintkeznek a beteggel, és nem befolyásolják az eszköz működését.

Az értékelés szerint ez a hiba nincs potenciális hatással a betegbiztonságra, és nem növeli az ártalom kockázatának lehetőségét, ezért a súlyosságot “üzleti kockázatként” határozzák meg, ami azt jelenti, hogy nem hordoz kockázatot a felhasználó vagy a beteg számára. Így a súlyossági pontszám 0.

A meghibásodás okai

Ez az oszlop pontosan ez. Mi okozhatja ezt az azonosított hibát? A mi példánkban az lehet, hogy az overlay gépben lévő izzók a használat során lassan kiéghetnek. Ez a kiégés potenciális meghibásodást okoz.

Ha az izzó élettartama várhatóan csak 100 óra, akkor minél több órát használják az izzót, annál halványabbá válhat a fény. A lassan halványodó fény csökkenti az overlay sablon élességét, és az alkatrészeink, amelyeknek a + vagy – 10%-os méretkritériummal kellene rendelkezniük, most egy homályos sablont kapnak, amely a valóságban úgy változtatja meg az overlay-t, hogy az inkább + vagy – 13%-ot mutat. Most már a túl kicsi vagy túl nagy alkatrészek is elfogadhatók.

O (Előfordulás/valószínűség)

Ez az osztályozási kritérium az FRM-025 minősítési szakaszában is megtalálható. Ez azt jelenti, hogy a hiba várhatóan milyen gyakran fordul elő. Milyen gyakran fog az optikai borításunk világítási eleme nem működni az adott oknak megfelelő módon?

Remélhetőleg nem túl gyakran. Valójában az overlay gép rendszeres, ütemezett karbantartása és kalibrálása a legjobb esetben is megakadályozhatja, hogy ez valaha is megtörténjen. Értékeléseink szerint ennek a valószínűsége alacsony. Mivel azonban nem lehetünk biztosak abban, hogy ez soha nem fog megtörténni, ennek a kockázatnak a lehetősége fennáll, ezért az Esemény pontszáma 4.

A jelenlegi folyamatellenőrzések

Mit tesznek jelenleg ennek a kockázatnak az ellenőrzésére? Példánkban rendszeresen ütemezett karbantartást és kalibrálást alkalmazunk, hogy megakadályozzuk az izzó kiégését, amely hatással van az átfedésre.

D (észlelhetőség)

A jelenlegi folyamatunk a rendszeres karbantartáson és vizuális ellenőrzésen alapul. Ez azt jelenti, hogy az izzó kiégését vizuálisan ellenőrzik, és az észlelhetőségre vonatkozó vizuális ellenőrzéseket a minősítési skálán 8-ra osztályozzák. Ez a táblázat az FRM-025 minősítési szakaszában található.

RPN (kockázati prioritási szám)

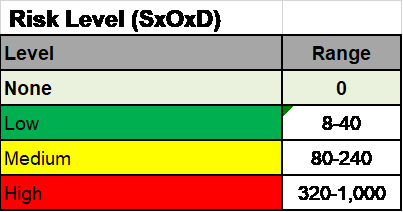

Ez a szám a súlyosság, a valószínűség és az észlelhetőség szorzataként adódik. Példánkban az RPN számok 0X4X8=32, ami 32-es RPN-t jelent, ami alacsony értéknek számít.

pFMEA matematika

Az alábbi rövid videóban elmagyarázzuk a kockázati prioritási szám kiszámítása mögötti matematikát

Javasolt intézkedések

Mit lehet, ha lehet valamit tenni a folyamat javítása érdekében? Példánkban ajánlott intézkedés lehet, hogy a csak szemrevételezéses ellenőrzésekről áttérjünk a fénykibocsátás mérőműszerrel történő ellenőrzésére. Ezáltal a hiba észlelhetősége mérővel vagy mérőműszerrel mérhetővé válik, ami 4-es észlelhetőségi pontszámot jelent.

Ez az RPN mostantól 0X4X4=16-ra változik

A pFMEA nem lehet szóló dolog

Ha elkerülhető, az ilyen típusú elemzést multidiszciplináris csapatnak kell elvégeznie. Kisebb cégeknél néha előfordul, hogy az embereknek több kalapot kell viselniük. Sok olyan vállalkozó van, akinek vezérigazgatóként/CFO-ként/Tervezőmérnökként/RA-ként/QA menedzserként kell működnie.

Egy csapatos megközelítést kell alkalmazni, ha ez megvalósítható. Vegyenek részt ebben az elemzésben azok a vezetői szintű munkatársak, akik a folyamatokért felelősek. Nekik jobban kell ismerniük a folyamatot, mint bárki másnak a vállalaton belül, és nagyobb rálátásuk van a folyamatok lehetséges hibamódjaira, mivel valószínűleg ők látták azokat első kézből. Ők azok a munkatársak, akik ismerik az ilyen hibák kockázatának ellenőrzésére javasolt intézkedések típusait is.

A pFMEA-nak egy élő dokumentumnak is kell lennie

Amint új hibamódokat fedeznek fel, azokat hozzá kell adni a pFMEA-hoz. Egy új meghibásodási módot egy CAPA során fedezhetnek fel, mert a folyamatnak volt egy tényleges meghibásodása, amelyet eredetileg nem elemeztek. Vegyen egy ilyen esetet lehetőségként a javításra és a pFMEA frissítésére egy élő, lélegző kockázatkezelési rendszer részeként. Használja ki ezt az alkalmat arra is, hogy újra átgondolja a potenciálisan hasonló hibamódokat, amelyeket korábban esetleg nem vettünk figyelembe, hogy még azelőtt ellenőrizni lehessen őket, mielőtt bekövetkeznének.

Ha szakított időt a fenti videó megtekintésére, akkor azt is megemlítik, hogy bizonyos esetekben a legelső FMEA-nak becsléseken kell alapulnia, mert nincsenek adatok. A vezetők és a mérnökök kénytelenek lehetnek megbecsülni az előfordulási valószínűséget. Ha ez a helyzet, akkor az FMEA-t a jövőben frissíteni kell, hogy az (O) pontszámot úgy igazítsák ki, hogy az tükrözze, mi történik a valóságban a valós adatok alapján, és ne az eredeti becsléshez használt elméleti adatok alapján.

Vélemény, hozzászólás?