A huzalos megmunkálás erejének megértése

On január 8, 2022 by admin

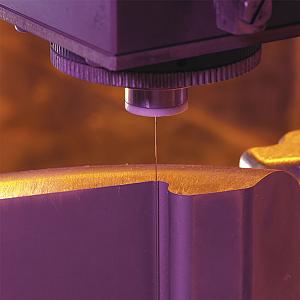

Fotó a Makino jóvoltából.

A huzalos elektromos kisüléses megmunkálás (EDM) már évtizedek óta létezik, de ez a technológia mégsem szorította háttérbe a többi megmunkálási eljárást a műhelyben. Ez azért van így, mert az EDM érdekes értéket kínál – képes bármilyen vezető alkatrész megmunkálására, függetlenül annak keménységétől, ahol a hagyományos fémeltávolítás kihívást jelent vagy lehetetlen, de maga a folyamat fokozatos. A szakértők egyetértenek abban, hogy az üzletek mindig is kissé óvatosak voltak, amikor e technológia bevezetéséről volt szó.

“A szikraforgácsolás a fekete művészet stigmáját viselte” – mondta Brian Pfluger, a Makino (Mason, Ohio) EDM termékcsaládjának vezetője. “A kevés vagy semmilyen tapasztalattal nem rendelkező üzletek nem voltak hajlandóak felfedezni ezt a technológiát, de az utóbbi időben határozottan történt egy változás.”

“Bár a huzalos EDM még mindig csak kis piaci részesedéssel rendelkezik, határozottan megvan a helye” – mondta Steve Raucci, EDM termékmenedzser, Methods Machine Tools, Inc. “A repülőgépipar és az orvostechnika néhány olyan iparág, ahol a szikraforgácsolást alkalmazzák, de a lőfegyveripar is nagy szereplője a szikraforgácsolási piacnak. Az EDM egy lassú folyamat, de még mindig vannak olyan alkatrészek, amelyeket huzallal kell gyártani. Néha nincs más megoldás.”

A gyártók arra összpontosítottak, hogy milyen kicsi és finom lehet az EDM-eljárás. Az elmúlt néhány évben azonban maga az eljárás egyfajta platóhoz érkezett. Volt néhány terület, ahol javult a helyzet. A szakértők például azzal érveltek, hogy még 10 évvel ezelőtt is, a biztonságkritikus repüléstechnikai alkatrészek soha nem készültek volna EDM-en. Az áramellátást és a huzalokat azonban úgy alakították át, hogy az alkatrészeket könnyedén, újraöntés nélkül és változó anyagvastagsággal is elő lehet állítani.

“Amikor éles sarkokat vagy mély bordákat kell készíteni, olyan jellemzőket, amelyekbe a hagyományos marószerszámmal nem lehet lejutni, a huzalos síkfúrás nagyszerű lehetőség” – mondta Sean Smith, a Mississauga, Ont. állambeli GF Machining Solutions kanadai értékesítési vezetője. “Ezek a gépek sokoldalúak, és különösen nagy igényt látunk az olyan területeken, ahol az anyagok egyre keményebbek, magas nikkeltartalommal, ami fokozott nyomást gyakorol a szerszámokra és az orsókra. Az EDM tökéletes ezekhez az alkalmazásokhoz.”

Az EDM egyedülálló piaci részesedést szerzett, és bár bizonyos jellemzők megálltak, az egyik fejlődés a munkahalmaz méretében következett be.

“Azokban az iparágakban, ahol az EDM hajlamos kiszolgálni, az alkatrészméret növekedését látjuk” – mondta Evan Syverson, a Sodick Inc. additív és HSM üzletágvezetője, Schaumburg, Ill. “Ez valóban elkezdte befolyásolni ezeknek a gépeknek néhány specifikációját és tervezését. A gépek alapterülete növekszik, válaszul arra a fajta munkára, amit látunk, különösen a Z tengelyen.”

EDMS FOR ADDITIVE MANUFACTURING

A hagyományos ágazatokon túl a fém additív gyártás (AM) új piaci lehetőséget jelent az EDM számára. A legtöbb gyártó többféle EDM-gépet kínál, az alapmodellektől a csúcsgépekig, mindenféle csengővel és sípszóval. A fém 3D nyomtatott alkatrészekhez tervezett gépek azonban nagyon speciális funkcióval rendelkeznek.

“A fém 3D alkatrészek egy alaplemezre épülnek, amelyet el kell távolítani” – magyarázta Syverson. “Amikor egy alkatrészt kinyomtatnak, általában viszonylag nagy XY tengelyű mozgással rendelkezik, de ahhoz, hogy eltávolíthassuk a lemezről, át kell igazítani, hogy fel lehessen állítani, és dróterápiával leválasztható legyen.”

Ezeknek a gépeknek viszonylag nagy Z tengelyre van szükségük ahhoz, hogy el tudják helyezni az alkatrészeket, és nem kell, hogy képesek legyenek többszörös alkatrészátmenetek végrehajtására vagy szupernagy pontosságú gyártásra. A 3D-nyomtatott alkatrészek szikraforgácsolásához általános sebességre és az alkatrész alaplemezről való eltávolításának alapvető képességére van szükség. Az AM elterjedésével egyre több gyártó összpontosít arra, hogy erre a piaci szegmensre tervezett gépeket kínáljon.

A legújabb intuitív kezelőszervek lehetővé teszik még a legtapasztalatlanabb kezelő számára is, hogy nagyon pontos, szakértői szintű beállításokat végezzen a gépen anélkül, hogy ismernie kellene a mögöttes technológiát. A fénykép a Makino jóvoltából.

VEZÉRLÉS

A technológia gyártói úgy alakították ki a rendszert, hogy az könnyen kezelhető legyen, eloszlatva azt az elképzelést, hogy a szikraforgácsolás valamiféle “fekete mágia”, amelyet csak a terület szakértői tudnak kezelni.

“A vezérlőrendszerek korszerűsítése segített megszüntetni az ismeretlentől való félelmet, amikor a kezelők nem akarnak rossz gombokat megnyomni, vagy nem értik, hogyan kell a géppel együttműködni” – mondta Pfluger.

A legújabb intuitív vezérlők lehetővé teszik még a legtapasztalatlanabb kezelő számára is, hogy nagyon pontos, szakértői szintű beállításokat végezzen a gépen anélkül, hogy feltétlenül ismernie kellene a mögöttes technológiát. A grafikus kezelőfelületek, amelyek számos adaptív vezérlést biztosítanak, megkönnyítik a kezelő számára, hogy a paramétereket a munkához igazítsa. Ez különösen azért fontos, mert gyakran kihívást jelenthet olyan képzett kezelőt találni, aki rendelkezik korábbi EDM-tapasztalattal.

“A vezérlés és a technológia egyszerűbbé és könnyebben kezelhetővé vált, mint akár 10 évvel ezelőtt” – mondta Raucci. “A kezelőfelület lehetővé teszi a kezelő számára, hogy kiválassza a huzal átmérőjét, az anyagvastagságot és így tovább. A gép kiszámítja a munkához szükséges vágási paramétereket”. Raucci hozzátette, hogy ez jelentős előrelépés az elmúlt néhány évhez képest. Amikor ő először kezdte a szakmát, a vágási paraméterek a kézikönyvekben voltak megtalálhatók, és ha az, amit a kezelő keresett, nem szerepelt benne, akkor a specifikációkkal kellett játszadoznia, hogy a megfelelő lehetőségeket megtalálja.

“Most már tényleg csak a munkadarab méretét, a keresett tűrést, az elérni kívánt felületi minőséget és a választott huzalokat kell tudnia” – mondta Smith. “Ez már olyan egyszerű, mint kitölteni az üres részeket a vezérlőn. A gép onnantól átveszi az irányítást.”

A gépek olyan funkciókkal is rendelkeznek, amelyek segítik a termelékenység növelését. A gyártók felismerték, hogy a takarékos üzemmód vagy energiatakarékos opciók hozzáadása előnyös azoknak a felhasználóknak, akik a gépet fényszünetekben működtetik.

Smith példaként említi, ha egy hétvégi munkát végeznek, ahol nem kell sietni, hogy az alkatrész a lehető leggyorsabban elkészüljön. Az olyan funkciók, mint a takarékos üzemmód, csökkentik a működési paramétereket, megtakarítva a vezetéket és az energiafogyasztást. Így ahelyett, hogy egy szombat délután teljes működési költséggel futó alkatrész elkészülne, az alkatrész néhány órával később is elkészülhet, miközben a gép energiatakarékos üzemmódban fut.”

A huzal

“Az egyik nagy dobás a piacon manapság az a képesség, hogy a huzal befűzhető a résbe” – mondta Pfluger. Ha a huzal elszakad, ami előfordulhat, ez a képesség lehetővé teszi, hogy a huzalt közvetlenül a szakadási ponton lehessen újrafűzni, ahelyett, hogy egészen az elejéig kellene visszamenni.

“Szinte nem is lehetne fénymentes üzemet végezni, ha nem lenne szakadásérzékelő rendszer” – mondta Syverson.

A gyártók olyan fejlett huzalbefűzőgépek kifejlesztésére összpontosítanak, amelyek növelik a termelékenységet, nagyobb megbízhatóságot kínálnak, és javítják az alkatrészek feldolgozását. Egy olyan rendszerrel, amely a huzaltörést is érzékeli és figyelmezteti a kezelőt, könnyebbé válik a gép hatékony újraindítása és működtetése.

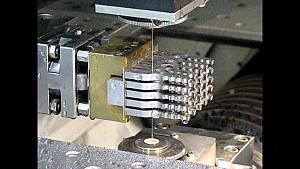

A csigatartás megakadályozza a csigák leesését, és kiküszöböli a bilincsek szükségességét. Az automatikus huzaladagoló rendszer képes átfűzni a szúrást, ami lehetővé teszi ennek a funkciónak a teljes kihasználását. A fotó a Methods Machine Tools jóvoltából készült.

A huzalbefűző és a törésérzékelő rendszerek fontos alkatrészek, de Pfluger elmagyarázta, hogy a gép üzemeltetésének egyik legnagyobb költsége – a gép kezelőjének fizetése mellett – maga a huzal. Egyre több gyártó összpontosít a hatékonyabb gépbeállítások kifejlesztésére, amelyek kevesebb huzalt fogyasztanak az alkatrészminőség megtartása mellett.

Ez oda vezetett, hogy ma már sok gyártó kínál nagy átmérőjű huzaltechnológiát. Pfluger például elmagyarázta, hogy a legelterjedtebb huzal átmérője 0,25 mm, de egyre több gépkezelő használ nagyobb átmérőjű huzalt, például 0,3 mm átmérőjű huzalt, mert az sebességbeli előnyökkel jár. Általában minél gyorsabban működik a gép, annál inkább fel kell áldoznia a kezelőnek a nagyobb átmérőjű huzalok használatával a hagyományos huzalméretek kivitelezési és pontossági teljesítményét. A gyártók azonban olyan optimalizált beállításokat dolgoznak ki a gépen, amelyek a nagyobb átmérővel ugyanazt a felületi minőséget és pontosságot biztosítják, mint a hagyományos huzalok. Ez akár 20 százalékos ciklusidő-megtakarítást is lehetővé tesz, különösen a durva vágásoknál. Emellett a huzalfogyasztás is csökken, ami jelentős költségmegtakarítást eredményez.

FELSZERELÉSES MŰKÖDÉSEK

A huzalos szuvasmaratásnak vannak olyan beépített korlátai és gépi változói, amelyek miatt kihívást jelent az automatizálás, ezért a robotizált automatizálás soha nem volt általános trend ennél a technológiánál. A szakértők azonban egyetértenek abban, hogy egyre több ügyfél érdeklődik a folyamat automatizálásának módjairól.

“Egyre több olyan EDM cellát látunk, amely speciális automatizálással rendelkezik” – mondta Raucci. “Tíz évvel ezelőtt nem volt semmi ilyesmi. A cellák általában több EDM géppel rendelkeznek, sínrendszer automatizálással. Ez a trend egyre népszerűbbé válik a megnövekedett munkaerőköltségek és a szakképzett kezelők hiánya miatt.”

Raucci megjegyezte, hogy még mindig nagy a szakadék abban, hogy mit keresnek az ügyfelek. Elmondta, hogy egyesek a standard gépet szeretik egyetlen kezelővel, míg mások a teljes világítás nélküli képességekkel ugranak be. Ez magában foglalhat egy forgóasztalt további automatizálással és egy szondával. A szondázás beépítése biztosítja az alkatrészek minőségét, ami rendkívül előnyös lehet mindazok számára, akik lights-out műveleteket szeretnének végezni.

“Az automatizálás hozzáadása mindenképpen egy módja annak, hogy az ügyfelek versenyképesebbek legyenek a piacon” – tette hozzá Smith. “Egy nagyon egyszerű raklapcserélő rendszertől egészen a gépek betöltését segítő többtengelyes robotokig terjedhet.”

A szakértők egyetértettek abban, hogy az automatizálás és a lights-out műveletek megkönnyítik az üzletek számára a technológiába való beszállást. Smith azonban figyelmeztetett, hogy a robotcellát beépíteni kívánó üzleteknek azt is biztosítaniuk kell, hogy mindig elegendő vezetékkel rendelkezzenek ahhoz, hogy teljes mértékben ki tudják használni a technológia előnyeit. A mai gépek többnyire körülbelül 55 font huzal tárolására képesek, ami körülbelül 80 óra felügyelet nélküli vágási időt és energiát biztosít.

“Maga a technológia nagyon sokat fejlődött az évek során” – mondta Syverson. “Ha a kezelő használni tudja a vezérlést és a fedélzeti programozószoftvert, a gép lényegében magától működik. És most, az automatizálással minden eddiginél több módja van annak, hogy a műhelyek kihasználják a szikraforgácsolás egyedülálló képességeit.”

A társszerkesztő Lindsay Luminoso a [email protected] címen érhető el.

GF Machining Solutions, www.gfms.com

“Az egyik nagy dobás a piacon manapság az, hogy a drótot be lehet fűzni a résbe” – mondta Brian Pfluger. A fénykép a Makino jóvoltából.

Makino, www.makino.com

Methods Machine Tools, www.methodsmachine.com

Sodick, www.sodick.com

Vélemény, hozzászólás?