Qu’est-ce qu’une pFMEA ? (c’est-à-dire l’analyse des modes de défaillance et des effets du processus) Medical Device Academy

On janvier 4, 2022 by adminQu’est-ce qu’une pFMEA ? (c’est-à-dire l’analyse des modes de défaillance et des effets du processus)

Posté par Matthew Walker le 6 septembre 2019

Cet article explique ce qu’est une pFMEA (c’est-à-dire l’analyse des modes de défaillance et des effets du processus) et comment les utiliser dans le cadre de votre processus de gestion des risques.

Une personne m’a récemment demandé de l’aide pour comprendre un peu mieux l’analyse des modes de défaillance et des effets du processus (pFMEA). Je ne peux pas les blâmer, car j’étais perdu la première fois que j’ai essayé de remplir un formulaire pour une. Cela peut être déroutant et accablant si vous n’en avez jamais créé une auparavant.

Première chose, qu’est-ce qu’une AMDEp

AMDEp= Analyse des modes de défaillance et de leurs effets

Une lettre minuscule viendra avant l’AMDEp, et cela dénote le ‘quoi’, de ce qu’est la défaillance qui est analysée. Une AMDEP examinera souvent les défaillances du processus alors qu’une AMDED pourrait évaluer les défaillances de la conception. (Les dFMEA peuvent également prêter à confusion, Robert Packard a créé une formation sur la façon de documenter les activités de gestion des risques sans en utiliser une dans son webinaire Death of the dFMEA)

Certains systèmes mettent toutes les lettres en majuscules. D’autres n’en mettent aucune. Ce n’est pas ce qui est important tant que c’est cohérent dans l’ensemble de votre système. Tout le monde devrait pouvoir comprendre facilement que, quelle que soit la variation de pfmea utilisée ; cela signifie « analyse des modes de défaillance et des effets du processus. »

Que fait une pFMEA ?

Une pFMEA décomposera votre processus de fabrication en ses étapes individuelles et les examinera méthodiquement à la recherche de risques ou de défaillances potentiels. Pour les entreprises qui utilisent notre système de gestion de la qualité clé en main, l’analyse des modes de défaillance et des effets du processus FRM-025 peut être utilisée comme modèle.

Pour cet exemple, nous allons examiner l’inspection de réception de pièces de boîtier moulées par injection pour un dispositif médical. Cette inspection à la réception comprend une inspection manuelle de 10 pièces sélectionnées au hasard sur chaque livraison de 100 en utilisant un recouvrement optique.

Etape du processus

Cette zone, comme le suggère le titre de la section, est l’étape du processus. Lorsque l’on examine le processus dans son ensemble, l’AMDEP le décompose en chacune des étapes incluses dans ce processus. Cette zone est simplement cette étape individuelle qui va être examinée.

L’étape du processus ou la fonction de l’élément selon ce que votre formulaire utilise pour ce scénario, va faire partie de l’échantillonnage aléatoire pour l’inspection manuelle des pièces reçues en utilisant un recouvrement optique. Notre exemple va être l’élément de rétro-éclairage de l’affichage de la superposition optique. L’élément de rétroéclairage va éclairer la pièce inspectée par rapport au gabarit pour vérifier que la pièce respecte des critères de dimensions spécifiques.

Modes de défaillance potentiels

Un mode de défaillance est une façon dont cette étape du processus pourrait échouer. Puisqu’il s’agit de mode de défaillanceS, il faut considérer qu’il peut y avoir plus d’une façon pour que l’étape du processus échoue. Il ne faut pas croire que l’AMDEP est complète parce que cette case du formulaire a été remplie. Un examen approfondi de toutes les défaillances possibles doit être étudié.

Notre exemple dans ce processus nécessite l’élément de rétro-éclairage pour éclairer un gabarit visuel sur les pièces. La lumière n’éclairant pas correctement est un mode de défaillance potentiel de ce processus.

Effets potentiels de la défaillance

les effets potentiels de la défaillance sont un regard sur ce que seraient les ramifications si cette défaillance pour cette étape du processus se produisait réellement.

Dans notre scénario, l’un des effets potentiels du mauvais fonctionnement de l’éclairage est que les pièces hors des critères d’acceptation de dimensionnement désignés peuvent être acceptées plutôt que rejetées comme pièces non conformes.

S (Gravité)

La zone suivante est la première zone qui nécessite une estimation du classement de la défaillance. Il s’agit de la « gravité » qui est abrégée en S. Il y a une échelle fournie dans la section de notation du FRM-025 qui décrit le système de numérotation que Medical Device Academy utilise.

Vous trouverez ci-dessous un extrait de l’échelle de notation utilisée, celle-ci est incluse dans l’achat de la procédure de gestion des risques SYS-010.

| Sévérité (S) | ||

| Sévérité de l’effet | Échelle | Définition |

| Risque commercial | 0 | Aucun préjudice potentiel pour le patient ou l’utilisateur |

| Superficiel | 2 | Faible potentiel de préjudice pour le patient ou l’utilisateur |

Dans ce cas, notre exemple utilise des pièces en plastique moulé de l’enveloppe extérieure d’un dispositif médical. Les pièces qui sont trop grandes ou trop petites ne s’adapteront pas lors de l’assemblage final du dispositif. Il se trouve que ces pièces en plastique ne sont pas en contact avec le patient, et n’affectent pas la fonction du dispositif.

L’évaluation de cette défaillance est déterminée comme n’ayant aucun effet potentiel sur la sécurité du patient ou augmentant tout risque potentiel de dommage, par conséquent la gravité est attribuée comme un « risque commercial », ce qui signifie qu’elle ne porte aucun risque pour l’utilisateur ou le patient. Le score de gravité est donc de 0.

Causes de la défaillance

Cette colonne est exactement cela. Qu’est-ce qui pourrait causer cette défaillance identifiée ? Dans notre exemple pourrait être les ampoules dans la machine de recouvrement peut lentement brûler au fil du temps avec l’utilisation. Cette brûlure entraîne une défaillance potentielle.

Si l’on s’attend à ce que l’ampoule n’ait qu’une durée de vie de 100 heures, alors plus le nombre d’heures d’utilisation de l’ampoule est élevé, plus la lumière peut devenir faible. Une lumière qui diminue lentement diminue la netteté du gabarit de recouvrement et nos pièces qui sont censées avoir un critère de taille + ou – de 10% ont maintenant un gabarit flou qui, en réalité, change le recouvrement pour montrer plus près de + ou – 13%. Maintenant, les pièces qui sont trop petites ou trop grandes peuvent être acceptées.

O (Occurrence/Probabilité)

Ce critère de classement se trouve également dans la section Classement du FRM-025. Il s’agit de la fréquence à laquelle la défaillance est censée se produire. À quelle fréquence l’élément d’éclairage de notre superposition optique ne fonctionnera-t-il pas de la manière appropriée pour cette cause ?

Hélas, pas très souvent. En fait, une maintenance et un calibrage régulièrement programmés de la machine de recouvrement pourraient empêcher que cela ne se produise jamais dans le meilleur des cas. Nos évaluations déterminent que la probabilité que cela se produise est faible. Cependant, comme nous ne pouvons pas être certains que cela ne se produira jamais, le potentiel de ce risque existe et fait que le score d’Occurrence est de 4.

Contrôles actuels du processus

Qu’est-ce qui est actuellement fait pour contrôler ce risque ? Notre exemple utilise une maintenance et un étalonnage régulièrement programmés pour éviter que le brûlage des ampoules n’affecte le recouvrement.

D (Détectabilité)

Notre processus actuel est basé sur une maintenance de routine et une inspection visuelle. Cela signifie que le brûlage de l’ampoule est quelque chose qui est inspecté visuellement et que les inspections visuelles pour la détectabilité sur l’échelle de notation sont notées 8. Ce tableau se trouve dans la section de notation du FRM-025.

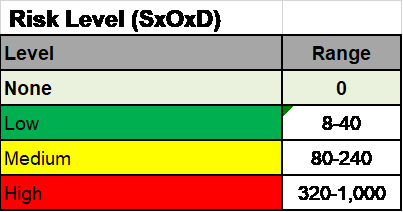

RPN (Risk Priority Number)

C’est un nombre que l’on trouve en multipliant la Gravité, par la Probabilité, par la Détectabilité. Dans notre exemple, les numéros RPN sont 0X4X8=32 pour un RPN de 32 qui est considéré comme BAS.

mathématiques de l’AMDEF

Vous trouverez ci-dessous une courte vidéo expliquant les mathématiques derrière le calcul du numéro de priorité du risque

Actions recommandées

Que peut-on faire, le cas échéant, pour améliorer ce processus ? Dans notre exemple, une action recommandée peut être de passer des inspections uniquement visuelles à la vérification de la sortie de lumière par le compteur. Cela rend la détectabilité de la défaillance mesurable par un compteur ou une jauge, ce qui correspond à un score de détectabilité de 4.

Cela change le RPN maintenant en 0X4X4=16

L’AMDEP ne devrait pas être une chose solo

Si on peut l’éviter, ce type d’analyse devrait être fait par une équipe multidisciplinaire. Parfois, dans les petites entreprises, les gens finissent par devoir porter plus d’un chapeau. Il y a beaucoup d’entrepreneurs qui doivent fonctionner comme le PDG/CFO/ingénieur de conception/RA/responsable de l’assurance qualité.

Idéalement, une approche d’équipe devrait être utilisée si possible. Faites participer à cette analyse le personnel de niveau de gestion qui a la propriété des processus. Ils devraient connaître le processus plus intimement que n’importe qui d’autre dans l’entreprise et devraient avoir une meilleure idée des modes de défaillance possibles des processus car ils les ont probablement vus de première main. Ils sont également le type d’employé qui connaîtrait les types d’actions recommandées pour contrôler le risque de ces défaillances aussi bien.

L’AMDEP devrait également être un document vivant

A mesure que de nouveaux modes de défaillance sont découverts, ils devraient être ajoutés à votre AMDEP. Un nouveau mode de défaillance pourrait être découvert par le biais d’un CAPA parce que le processus a connu une défaillance réelle qui n’a pas été analysée à l’origine. Prenez un tel cas comme une opportunité d’amélioration et de mise à jour de votre AMDEP dans le cadre d’un système de gestion des risques vivant. De plus, profitez-en pour réfléchir à nouveau à des modes de défaillance potentiellement similaires qui n’ont peut-être pas été pris en compte auparavant, afin de pouvoir les contrôler avant qu’ils ne se produisent.

Si vous avez pris le temps de regarder la vidéo ci-dessus, il est également mentionné que dans certains cas, la toute première AMDE doit être basée sur des estimations car il n’y a pas de données. Les gestionnaires et les ingénieurs peuvent être obligés d’estimer la probabilité d’occurrence. Si c’est le cas, l’AMDE doit être mise à jour dans le futur pour ajuster le score (O) afin de refléter ce qui se produit en réalité sur la base de données réelles et non des données théoriques qui ont été utilisées pour l’estimation initiale.

Laisser un commentaire