Comprendre la puissance de l’électroérosion à fil

On janvier 8, 2022 by admin

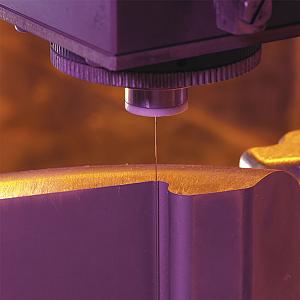

Photo avec l’aimable autorisation de Makino.

L’usinage par électroérosion à fil (EDM) existe depuis des décennies, mais cette technologie n’a jamais éclipsé les autres processus d’usinage dans l’atelier. C’est parce que l’EDM offre une proposition de valeur intéressante – elle est capable de découper toute pièce conductrice, quelle que soit sa dureté, là où l’enlèvement de métal conventionnel est difficile ou impossible, mais le processus lui-même est progressif. Les experts s’accordent à dire que les ateliers ont toujours eu une certaine appréhension lorsqu’il s’agit d’adopter cette technologie.

« L’EDM a eu le stigmate d’être un art noir », a déclaré Brian Pfluger, responsable de la ligne de produits EDM, Makino, Mason, Ohio. « Les ateliers ayant peu ou pas d’expérience ne voulaient pas explorer cette technologie, mais il y a certainement eu un changement ces derniers temps. »

« Bien que l’EDM à fil ne détienne encore qu’une petite part de marché, elle a définitivement sa place », a déclaré Steve Raucci, chef de produit EDM, Methods Machine Tools, Inc. « L’aérospatiale et le médical sont quelques-uns des secteurs industriels qui mettent en œuvre l’EDM, mais l’industrie des armes à feu est un autre grand acteur du marché de l’EDM. L’EDM est un processus lent, mais il y a toujours des pièces qui doivent être produites avec un fil. Parfois, il n’y a pas d’autre moyen de le faire. »

Les fabricants se sont concentrés sur la façon dont le processus d’EDM pouvait être petit et fin. Cependant, au cours des dernières années, le processus lui-même a atteint une sorte de plateau. Il y a eu quelques domaines d’amélioration. Par exemple, les experts ont fait valoir qu’il y a dix ans à peine, les composants aérospatiaux critiques pour la sécurité n’auraient jamais été produits par électroérosion. Cependant, les alimentations électriques et le fil ont été adaptés pour que les pièces puissent être produites sans refonte et avec des épaisseurs de matériau variables avec facilité.

« Lorsque vous devez produire des coins aigus ou des nervures profondes, des caractéristiques dans lesquelles un outil de fraisage conventionnel ne peut pas descendre, l’électroérosion à fil est une excellente option », a déclaré Sean Smith, directeur des ventes-Canada, GF Machining Solutions, Mississauga, Ont. « Ces machines sont polyvalentes et nous constatons un besoin particulier dans les domaines où les matériaux deviennent plus durs, avec une teneur élevée en nickel, ce qui exerce une pression accrue sur l’outillage et les broches. L’électroérosion est parfaite pour ces applications. »

L’électroérosion s’est emparée d’une part de marché unique, et bien que certaines caractéristiques aient atteint un plateau, un développement est survenu dans la taille de l’enveloppe de travail.

« Nous constatons une augmentation de la taille des pièces dans les industries que l’électroérosion a tendance à servir », a déclaré Evan Syverson, directeur commercial additif et UGV, Sodick Inc, Schaumburg, Ill. « Cela a vraiment commencé à influencer certaines des spécifications et de la conception de ces machines. L’empreinte de la machine augmente en réponse au type de travail que nous voyons, en particulier dans l’axe Z. »

EDMS POUR LA FABRICATION ADDITIVE

Au delà des secteurs traditionnels, la fabrication additive (AM) métallique est une nouvelle opportunité de marché pour l’EDM. La plupart des fabricants proposent une gamme de machines EDM, des modèles de base aux machines haut de gamme dotées de toutes les cloches et de tous les sifflets. Cependant, les machines conçues pour les pièces métalliques imprimées en 3D ont une fonction très spécifique.

« Les pièces métalliques en 3D sont construites sur une plaque de base, qui doit être retirée », explique Syverson. « Lorsqu’une pièce est imprimée, elle a généralement une course relativement large sur l’axe XY, mais pour la retirer de cette plaque, elle doit être réorientée, de sorte qu’elle peut être redressée et séparée avec un électroérosion à fil. »

Ces machines ont besoin d’un axe Z relativement élevé pour pouvoir accueillir les pièces et n’ont pas besoin de pouvoir effectuer plusieurs passages de pièces ou de produire une super haute précision. L’électroérosion pour les pièces imprimées en 3D nécessite une vitesse générale et la capacité de base de retirer une pièce de la plaque de base. Davantage de fabricants s’attachent à fournir des machines conçues pour ce segment de marché à mesure que l’AM devient plus courant.

Les dernières commandes intuitives permettent même à l’opérateur le plus inexpérimenté d’effectuer des réglages très précis de niveau expert sur la machine sans avoir besoin de connaître la technologie sous-jacente. Photo gracieuseté de Makino.

Prendre le contrôle

Les fabricants de cette technologie ont adapté le système pour le rendre facile à utiliser, dissipant l’idée que l’EDM est une sorte de « magie noire » que seuls les experts du domaine peuvent faire fonctionner.

« La mise à niveau des systèmes de commande a permis d’éliminer la peur de l’inconnu, où les opérateurs ne veulent pas appuyer sur les mauvais boutons ou ne comprennent pas comment interagir avec la machine », a déclaré Pfluger.

Les dernières commandes intuitives permettent même à l’opérateur le plus inexpérimenté d’effectuer des réglages très précis, de niveau expert, sur la machine sans avoir nécessairement besoin de connaître la technologie sous-jacente. Les interfaces graphiques, qui offrent de nombreuses commandes adaptatives, permettent à l’opérateur d’ajuster facilement les paramètres en fonction de son travail. Ceci est particulièrement important car il peut souvent être difficile de trouver des opérateurs qualifiés ayant une expérience préalable de l’EDM.

« Les commandes et la technologie sont devenues plus simples et faciles à utiliser qu’il y a même 10 ans », a déclaré Raucci. « L’interface permet à l’opérateur de sélectionner le diamètre du fil, l’épaisseur du matériau, etc. La machine calculera les paramètres de coupe nécessaires pour réaliser le travail. » Raucci ajoute qu’il s’agit d’une amélioration significative par rapport aux dernières années. Lorsqu’il a commencé dans le secteur, les paramètres de coupe se trouvaient dans des manuels, et si ce qu’un opérateur recherchait n’était pas inclus, il devait jouer avec les spécifications pour obtenir les bonnes options.

« Maintenant, tout ce que vous devez vraiment savoir, c’est la taille de la pièce, la tolérance que vous recherchez, la qualité de surface que vous essayez d’obtenir, ainsi que le fil que vous choisissez », a déclaré Smith. « C’est maintenant facile de remplir les blancs sur la commande. La machine prend le relais à partir de là. »

Les machines sont également dotées de fonctions qui permettent de gagner en productivité. Les fabricants ont reconnu que l’ajout d’un mode économie ou d’options d’économie d’énergie est bénéfique pour les utilisateurs qui utilisent la machine dans des scénarios d’extinction des feux.

Smith donne l’exemple de l’exécution d’un travail pendant le week-end, où il n’y a pas d’urgence pour que la pièce soit terminée le plus rapidement possible. Des fonctions comme le mode économie réduiront les paramètres de fonctionnement, ce qui permettra d’économiser du fil et de la consommation d’énergie. Ainsi, au lieu d’avoir une pièce terminée le samedi après-midi en fonctionnant à plein régime, la pièce peut être terminée plusieurs heures plus tard avec la machine fonctionnant dans un mode d’économie d’énergie.

LE FIL

« L’une des grandes poussées sur le marché ces jours-ci est la capacité d’enfiler le fil dans l’espace », a déclaré Pfluger. Lorsqu’un fil se rompt, ce qui peut arriver, cette capacité permet de réenfiler le fil juste au point de rupture plutôt que de devoir revenir au début.

« Vous ne pourriez presque pas avoir des opérations d’extinction des feux s’il n’y avait pas un système de détection de rupture », a déclaré Syverson.

Les fabricants se concentrent sur le développement de fileteuses de fil avancées qui augmentent la productivité, offrent une meilleure fiabilité et améliorent le traitement des pièces. Le fait de disposer d’un système qui détecte également les ruptures de fil et alerte l’opérateur facilite la remise en marche efficace de la machine.

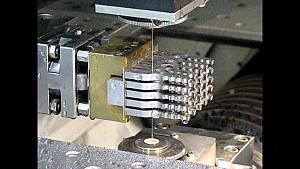

La rétention des lingots empêche leur chute et élimine le besoin de pinces. Un système automatique d’alimentation en fil peut s’enfiler à travers le kerf, ce qui permet d’utiliser pleinement cette fonctionnalité. Photo reproduite avec l’aimable autorisation de Methods Machine Tools.

Les enfileurs de fil et les systèmes de détection de rupture sont des composants importants, mais Pfluger a expliqué que l’un des coûts les plus importants de l’exploitation d’une machine, outre le paiement d’un opérateur pour faire fonctionner la machine, est le fil lui-même. De plus en plus de fabricants se concentrent sur le développement de réglages de machines plus efficaces qui consomment moins de fil tout en maintenant la qualité des pièces.

Ceci a conduit de nombreux fabricants à offrir maintenant une technologie de fil de grand diamètre. Par exemple, Pfluger a expliqué que le fil le plus courant a un diamètre de 0,25 mm, mais de plus en plus d’opérateurs utilisent un fil de plus gros calibre, comme un fil de 0,3 mm de diamètre, car il offre des avantages en termes de vitesse. En général, plus la machine fonctionne rapidement, plus l’opérateur doit sacrifier les performances de finition et de précision des tailles de fil traditionnelles en utilisant un fil de plus grand diamètre. Cependant, les fabricants développent des réglages optimisés sur la machine qui permettent d’obtenir la même finition de surface et la même précision avec un fil de plus grand diamètre qu’avec un fil traditionnel. Cela permet de gagner jusqu’à 20 % de temps de cycle, en particulier dans les coupes grossières. Cela réduit également la consommation de fil, ce qui entraîne des économies importantes.

Opérations d’éclairage

L’électroérosion à fil présente certaines limites intégrées et des variables de machine qui rendent son automatisation difficile, ce qui explique pourquoi l’automatisation robotique n’a jamais été une tendance courante avec cette technologie. Mais les experts s’accordent à dire que de plus en plus de clients se renseignent sur les moyens d’automatiser le processus.

« Nous voyons de plus en plus de cellules d’électroérosion avec une automatisation spécialisée », a déclaré Raucci. « Il y a dix ans, il n’y avait rien de tel. Les cellules ont tendance à avoir plusieurs machines d’électroérosion avec une automatisation du système de rails. Cette tendance devient plus populaire en raison de l’augmentation des coûts de main-d’œuvre et du manque d’opérateurs qualifiés. »

Raucci a noté qu’il y a encore un grand fossé dans ce que les clients recherchent. Il a dit que certains aiment la machine standard avec un seul opérateur, tandis que d’autres sautent avec des capacités complètes d’éclairage. Il peut s’agir d’une table rotative avec une automatisation supplémentaire et un palpeur. L’incorporation d’un palpeur assure la qualité de la pièce, ce qui peut être extrêmement bénéfique pour quiconque cherche à exécuter des opérations lights-out.

« L’ajout de l’automatisation est certainement un moyen pour les clients d’être plus compétitifs sur le marché », a ajouté Smith. « Ils peuvent aller d’un système de changeur de palettes très basique jusqu’à des robots multiaxes qui aident à charger les machines. »

Les experts ont convenu que l’automatisation et les opérations d’extinction des feux facilitent l’accès des ateliers à la technologie. Toutefois, M. Smith a mis en garde les ateliers qui cherchent à incorporer une cellule robotisée contre la nécessité de s’assurer qu’ils disposent toujours d’une réserve de fil suffisante pour tirer pleinement parti de cette technologie. Pour la plupart, les machines d’aujourd’hui peuvent contenir environ 55 livres de fil, ce qui donne environ 80 heures de temps de coupe sans surveillance et d’énergie.

« La technologie elle-même a tellement progressé au fil des ans », a déclaré Syverson. « Si un opérateur peut utiliser les commandes et le logiciel de programmation embarqué, la machine fonctionne essentiellement toute seule. Et maintenant, avec l’automatisation, il y a plus de façons que jamais pour les ateliers de profiter des capacités uniques de l’électroérosion. »

La rédactrice adjointe Lindsay Luminoso peut être jointe à [email protected].

GF Machining Solutions, www.gfms.com

« L’une des grandes poussées sur le marché ces jours-ci est la capacité d’enfiler le fil dans l’espace », a déclaré Brian Pfluger. Photo courtoisie de Makino.

Makino, www.makino.com

Methods Machine Tools, www.methodsmachine.com

Sodick, www.sodick.com

Laisser un commentaire