Comprender el poder de la electroerosión por hilo

On enero 8, 2022 by admin

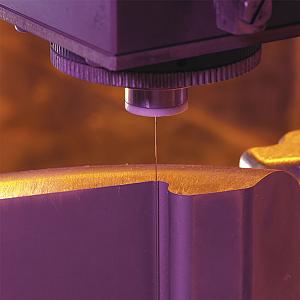

Foto cortesía de Makino.

El mecanizado por descarga eléctrica con hilo (EDM) existe desde hace décadas, pero esta tecnología nunca ha eclipsado otros procesos de mecanizado en el taller. Esto se debe a que la electroerosión ofrece una interesante propuesta de valor: es capaz de cortar cualquier pieza que sea conductora, independientemente de su dureza, donde la eliminación convencional del metal es un reto o es imposible, pero el proceso en sí es gradual. Los expertos coinciden en que los talleres siempre se han mostrado algo recelosos a la hora de adoptar esta tecnología.

«La electroerosión ha tenido el estigma de ser un arte negro», afirma Brian Pfluger, director de la línea de productos de electroerosión de Makino, Mason, Ohio. «Los talleres con poca o ninguna experiencia no estaban dispuestos a explorar esta tecnología, pero sin duda se ha producido un cambio en los últimos tiempos».

«Aunque la electroerosión por hilo sigue teniendo una pequeña cuota de mercado, sin duda tiene su lugar», dijo Steve Raucci, director de productos de electroerosión de Methods Machine Tools, Inc. «El sector aeroespacial y el médico son algunos de los sectores de la industria que implementan la electroerosión, pero la industria de las armas de fuego es otro gran actor en el mercado de la electroerosión. La electroerosión es un proceso lento, pero todavía hay piezas que tienen que producirse con un hilo. A veces no hay otra forma de hacerlo».

Los fabricantes se han centrado en lo pequeño y fino que podía ser el proceso de electroerosión. Sin embargo, en los últimos años, el proceso en sí se ha estancado un poco. Ha habido algunas áreas de mejora. Por ejemplo, los expertos afirman que, incluso hace 10 años, los componentes aeroespaciales críticos para la seguridad nunca se habrían fabricado con una electroerosión. Sin embargo, las fuentes de alimentación y el hilo se han adaptado para garantizar que las piezas puedan producirse sin refundición y con distintos grosores de material con facilidad.

«Cuando se necesita producir esquinas afiladas o nervaduras profundas, características a las que una herramienta de fresado convencional no puede llegar, la electroerosión por hilo es una gran opción», dijo Sean Smith, director de ventas-Canadá de GF Machining Solutions, Mississauga, Ont. «Estas máquinas son versátiles, y vemos especialmente la necesidad en áreas en las que los materiales son cada vez más duros, con alto contenido de níquel, lo que aumenta la presión sobre las herramientas y los husillos. La electroerosión es perfecta para estas aplicaciones».

La electroerosión ha captado una cuota de mercado única y, aunque ciertas características se han estancado, una de las novedades ha sido el tamaño de los sobres de trabajo.

«Estamos observando un aumento del tamaño de las piezas en los sectores a los que la electroerosión tiende a prestar servicio», afirma Evan Syverson, director de negocio de aditivos y HSM de Sodick Inc. en Schaumburg (Illinois). La huella de la máquina está creciendo en respuesta al tipo de trabajo que estamos viendo, particularmente en el eje Z.»

EDMS PARA LA FABRICACIÓN ADICIONAL

Más allá de los sectores tradicionales, la fabricación aditiva de metales (AM) es una nueva oportunidad de mercado para la electroerosión. La mayoría de los fabricantes ofrecen una gama de máquinas de electroerosión, desde modelos básicos hasta máquinas de alta gama con todas las campanas y silbatos. Sin embargo, las máquinas diseñadas para piezas metálicas impresas en 3D tienen una función muy específica.

«Las piezas metálicas en 3D se construyen sobre una placa base, que hay que retirar», explica Syverson. «Cuando se imprime una pieza, suele tener un recorrido relativamente amplio en el eje XY, pero para poder retirarla de esa placa, es necesario reorientarla, para poder ponerla en posición vertical y separarla con una electroerosión de hilo».

Estas máquinas necesitan un eje Z relativamente alto para poder acomodar las piezas y no necesitan poder realizar múltiples pasadas de la pieza ni producir una precisión súper alta. La electroerosión para piezas impresas en 3D requiere una velocidad general y la capacidad básica de extraer una pieza de la placa base. Cada vez más fabricantes se centran en ofrecer máquinas diseñadas para este segmento de mercado a medida que la AM se hace más común.

Los últimos controles intuitivos permiten incluso al operador más inexperto realizar ajustes muy precisos y de nivel experto en la máquina sin necesidad de conocer la tecnología subyacente. Foto cortesía de Makino.

CONTROLANDO

Los fabricantes de esta tecnología han adaptado el sistema para que sea fácil de usar, disipando la idea de que la electroerosión es una especie de «magia negra» que sólo pueden manejar los expertos en la materia.

«La actualización de los sistemas de control ha contribuido a eliminar el miedo a lo desconocido, cuando los operarios no quieren pulsar los botones equivocados o no entienden cómo interactuar con la máquina», afirma Pfluger.

Los últimos controles intuitivos permiten incluso al operario más inexperto realizar ajustes muy precisos y de nivel experto en la máquina sin necesidad de conocer la tecnología subyacente. Las interfaces gráficas, que ofrecen numerosos controles adaptativos, facilitan al operario el ajuste de los parámetros para adaptarlos al trabajo. Esto es especialmente importante porque a menudo puede ser un reto encontrar operarios cualificados que tengan experiencia previa en electroerosión.

«Los controles y la tecnología se han vuelto más sencillos y fáciles de manejar que hace incluso 10 años», dijo Raucci. «La interfaz permite al operario seleccionar el diámetro del hilo, el grosor del material, etc. La máquina calculará los parámetros de corte necesarios para realizar el trabajo». Raucci añadió que se trata de una mejora significativa en los últimos años. Cuando comenzó en el negocio, los parámetros de corte se encontraban en los manuales, y si lo que un operador buscaba no estaba incluido, tenía que jugar con las especificaciones para obtener las opciones correctas.

«Ahora, todo lo que realmente necesita saber es el tamaño de la pieza de trabajo, la tolerancia que está buscando, la calidad de la superficie que está tratando de lograr, junto con el hilo que usted elija», dijo Smith. «Ahora es tan fácil como rellenar los espacios en blanco en el control. La máquina se encarga a partir de ahí».

Las máquinas también incorporan funciones que ayudan a aumentar la productividad. Los fabricantes han reconocido que añadir un modo económico u opciones de ahorro de energía es beneficioso para los usuarios que operan la máquina en escenarios sin luz.

Smith da el ejemplo de ejecutar un trabajo durante el fin de semana, donde no hay prisa para tener la pieza terminada lo más rápido posible. Funciones como el modo económico reducirán los parámetros de funcionamiento, ahorrando cable y consumo de energía. Así, en lugar de tener una pieza terminada el sábado por la tarde funcionando a pleno rendimiento, la pieza puede terminarse varias horas más tarde con la máquina funcionando en modo de ahorro de energía.

EL HILO

«Uno de los grandes impulsos del mercado en estos días es la capacidad de enhebrar el hilo en el hueco», dijo Pfluger. Cuando un alambre se rompe, lo que puede ocurrir, esta capacidad permite volver a enhebrar el alambre justo en el punto de rotura en lugar de tener que volver al principio.

«Casi no se podrían realizar operaciones sin luz si no se contara con un sistema de detección de rotura», dijo Syverson.

Los fabricantes se centran en desarrollar enhebradores de alambre avanzados que aumenten la productividad, ofrezcan una mayor fiabilidad y mejoren el procesamiento de las piezas. Contar con un sistema que también detecte la rotura del hilo y avise al operario facilita que la máquina vuelva a funcionar de forma eficiente.

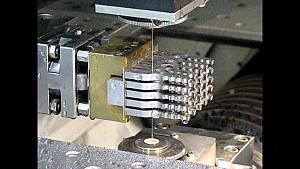

La retención del hilo evita que se caiga y elimina la necesidad de abrazaderas. Un sistema automático de alimentación de alambre puede pasar a través de la ranura, lo que permite aprovechar al máximo esta característica. Foto cortesía de Methods Machine Tools.

Los enhebradores de alambre y los sistemas de detección de roturas son componentes importantes, pero Pfluger explicó que uno de los mayores costes del funcionamiento de la máquina, además de pagar a un operario para que la maneje, es el propio alambre. Cada vez más fabricantes se centran en desarrollar configuraciones de máquina más eficientes que consuman menos hilo manteniendo la calidad de las piezas.

Esto ha llevado a que muchos fabricantes ofrezcan ahora tecnología de hilo de gran diámetro. Por ejemplo, Pfluger explicó que el hilo más común tiene un diámetro de 0,25 mm, pero cada vez más operadores utilizan un hilo de mayor calibre, como un hilo de 0,3 mm de diámetro, porque ofrece ventajas de velocidad. Por lo general, cuanto más rápido funcione la máquina, más tendrá que sacrificar el operador el rendimiento de acabado y precisión de los tamaños de hilo tradicionales al utilizar un hilo de mayor diámetro. Sin embargo, los fabricantes están desarrollando ajustes optimizados en la máquina que ofrecen el mismo acabado superficial y la misma precisión utilizando el hilo de mayor diámetro que ofrece el hilo tradicional. Esto permite un ahorro de más del 20% en el tiempo de ciclo, especialmente en los cortes en bruto. También reduce el consumo de hilo, lo que supone un importante ahorro de costes.

Operaciones de corte

La electroerosión por hilo tiene algunas limitaciones incorporadas y variables de la máquina que dificultan su automatización, por lo que la automatización robótica nunca ha sido una tendencia común con esta tecnología. Pero los expertos coinciden en que cada vez hay más clientes que preguntan por las formas de automatizar el proceso.

«Cada vez vemos más células de electroerosión con automatización especializada», dice Raucci. «Hace diez años no había nada de esto. Las células tienden a tener múltiples máquinas de electroerosión con automatización del sistema de raíles. Esta tendencia es cada vez más popular debido al aumento de los costes de mano de obra y a la falta de operarios cualificados».

Raucci señaló que sigue habiendo una gran división en lo que buscan los clientes. Dijo que a algunos les gusta la máquina estándar con un solo operario, mientras que otros se lanzan a por las capacidades completas de la luz. Esto podría incluir una mesa giratoria con automatización adicional y una sonda. La incorporación de la sonda garantiza la calidad de las piezas, lo que puede ser muy beneficioso para cualquiera que busque realizar operaciones sin luz.

«Añadir la automatización es definitivamente una forma de que los clientes sean más competitivos en el mercado», añadió Smith. «Pueden ir desde un sistema muy básico de cambiadores de palets hasta robots multieje que ayuden a cargar las máquinas».

Los expertos estuvieron de acuerdo en que la automatización y las operaciones de apagado de luces están facilitando a los talleres la entrada en la tecnología. Sin embargo, Smith advirtió que los talleres que buscan incorporar una célula robótica también necesitan asegurarse de que siempre tienen suficiente suministro de cable para aprovechar plenamente la tecnología. En su mayor parte, las máquinas actuales pueden contener unas 55 libras de alambre, lo que proporciona aproximadamente 80 horas de tiempo y energía de corte sin supervisión.

«La tecnología en sí ha avanzado mucho a lo largo de los años», dijo Syverson. «Si un operario puede utilizar los controles y el software de programación de a bordo, la máquina básicamente funciona sola. Y ahora, con la automatización, hay más formas que nunca de que los talleres aprovechen las capacidades únicas de la electroerosión».

Se puede contactar con la editora asociada Lindsay Luminoso en [email protected].

GF Machining Solutions, www.gfms.com

«Uno de los grandes impulsos del mercado en estos días es la capacidad de enhebrar el hilo en el hueco», dijo Brian Pfluger. Foto cortesía de Makino.

Makino, www.makino.com

Methods Machine Tools, www.methodsmachine.com

Sodick, www.sodick.com

Deja una respuesta