Hvad er en pFMEA? (dvs. analyse af fejltilstande og -virkninger i processen) Medical Device Academy

On januar 4, 2022 by adminHvad er en pFMEA? (dvs. procesfejltilstands- og effektanalyse)

Indsendt af Matthew Walker den 6. september 2019

Denne artikel forklarer, hvad en pFMEA er (dvs. procesfejltilstands- og effektanalyse), og hvordan du kan bruge dem som en del af din risikostyringsproces.

Jeg havde for nylig en person, der bad om hjælp til at forstå procesfejltilstands- og effektanalyse (pFMEA) lidt bedre. Jeg kan ikke bebrejde dem, for jeg var fortabt første gang, jeg prøvede at udfylde en formular til en sådan. Det kan være forvirrende og overvældende, hvis man aldrig har oprettet en før.

Først og fremmest, hvad er en pFMEA

FMEA= Failure Modes and Effects Analysis

Der kommer et lille bogstav foran FMEA, og det angiver “hvad”, dvs. hvad fejlen er, der analyseres. En pFMEA vil ofte undersøge procesfejl, hvor en dFMEA kan evaluere konstruktionsfejl. (dFMEA’er kan også være forvirrende, Robert Packard skabte en uddannelse i, hvordan man dokumenterer risikostyringsaktiviteter uden at bruge en i sit Death of the dFMEA Webinar)

I nogle systemer skrives alle bogstaver med stort. Nogle sætter ingen store bogstaver. Det er ikke det, der er vigtigt, så længe det er konsekvent i hele dit system. Alle bør nemt kunne forstå, at uanset hvilken variant af pfmea der bruges; det betyder “process failure modes and effects analysis”.

Hvad gør en pFMEA?

En pFMEA nedbryder din fremstillingsproces i dens individuelle trin og undersøger dem metodisk for potentielle risici eller fejl. For virksomheder, der anvender vores nøglefærdige kvalitetsstyringssystem, kan FRM-025-processen Failure Modes, and Effects Analysis (fejlmodes og effektanalyser) bruges som skabelon.

I dette eksempel vil vi se på modtagelsesinspektion af sprøjtestøbte kabinetdele til et medicinsk udstyr. Denne modtageinspektion omfatter en manuel inspektion af 10 tilfældigt udvalgte dele ud af hver levering på 100 dele ved hjælp af et optisk overlay.

Processetrin

Dette område er, som afsnittets titel antyder, processetrinet. Når man ser på processen som helhed, vil pFMEA’en opdele den i hvert enkelt trin, der indgår i denne proces. Dette område er simpelthen det individuelle trin, der vil blive undersøgt.

Process-trinnet eller elementfunktionen, afhængigt af hvad din formular bruger til dette scenario, vil være en del af den tilfældige stikprøveudtagning til manuel inspektion af de modtagne dele ved hjælp af et optisk overlay. Vores eksempel vil være baggrundsbelysningselementet i det optiske overlay-display. Baggrundsbelysningselementet vil belyse den inspicerede del i forhold til skabelonen for at kontrollere, at delen er inden for specifikke dimensionskriterier.

Potentielle fejltilstande

En fejltilstand er en måde, hvorpå det pågældende procestrin kan mislykkes. Da der er tale om fejltilstandS, skal det tages i betragtning, at der kan være mere end én måde, hvorpå procestrinet kan fejle. Lad dig ikke narre af, at fordi dette felt på formularen er udfyldt, vil pFMEA’en være komplet. Der bør foretages en grundig undersøgelse af alle de mulige fejl.

Vores eksempel i denne proces kræver, at baggrundsbelysningselementet skal belyse en visuel skabelon over delene. Lyset, der ikke belyser korrekt, er en potentiel fejltilstand i denne proces.

Potentielle virkninger af fejl

De potentielle virkninger af fejlen er et kig på, hvad konsekvenserne ville være, hvis fejlen for det pågældende procestrin faktisk skete.

I vores scenarie er en af de potentielle virkninger af, at belysningen ikke fungerer korrekt, at dele, der ligger uden for de angivne acceptkriterier for dimensionering, kan accepteres i stedet for at blive afvist som dele, der ikke er i overensstemmelse med kravene.

S (Sværhedsgrad)

Det næste område er det første område, der kræver en anslået klassificering af fejlen. Det er “Sværhedsgrad”, som forkortes med S. Der findes en skala i afsnittet om klassificering i FRM-025, som beskriver det nummereringssystem, som Medical Device Academy anvender.

Nedenfor er et uddrag af den anvendte klassifikationsskala, som er inkluderet ved køb af SYS-010 Risk Management Procedure.

| Sværhedsgrad (S) | |||

| Sværhedsgrad af virkningen | Skala | Definition | |

| Forretningsrisiko | 0 | Ingen potentiel skade på patient eller bruger | |

| Overfladisk | 2 | Lille potentiale for skade på patient eller bruger |

I dette tilfælde, vores eksempel bruger vi formstøbte plaststykker af den ydre beklædning af et medicinsk udstyr. Stumper, der er for store eller for små, vil ikke passe, når den endelige samling af udstyret skal laves. Disse plaststykker er ikke tilfældigvis i kontakt med patienten og påvirker ikke apparatets funktion.

Evalueringen af denne fejl vurderes ikke at have nogen potentiel virkning på patientsikkerheden eller øge nogen potentiel risiko for skade, og derfor tildeles alvorligheden som en “forretningsrisiko”, hvilket betyder, at den ikke indebærer nogen risiko for brugeren eller patienten. Dette gør alvorlighedsscoren til 0.

Fejlårsager til fejl

Denne kolonne er netop denne kolonne. Hvad kan være årsag til, at denne identificerede fejl opstår? I vores eksempel kan det være, at pærerne i overlay-maskinen langsomt kan brænde ud over tid ved brug. Denne udbrænding forårsager en potentiel fejl.

Hvis pæren kun forventes at have en levetid på 100 timer, så kan lyset blive svagere, jo flere timer pæren bruges, jo svagere bliver det. Et langsomt dæmpet lys mindsker skarpheden af overlay-skabelonen, og vores dele, der skal have et størrelseskriterium på + eller – 10 %, har nu en uskarp skabelon, der i virkeligheden ændrer overlayet til at vise nærmere + eller – 13 %. Nu kan dele, der er for små eller for store, blive accepteret.

O (forekomst/sandsynlighed)

Dette klassificeringskriterium findes også i afsnittet om klassificering i FRM-025. Det angiver, hvor ofte fejlen forventes at forekomme. Hvor ofte vil belysningselementet i vores optiske overlay ikke fungere på den rette måde for denne årsag?

Hvor ofte vil det forhåbentlig ikke ske? Faktisk kan regelmæssig planlagt vedligeholdelse og kalibrering af overlay-maskinen i bedste fald forhindre, at dette nogensinde sker. Vores evalueringer fastslår, at sandsynligheden for, at dette sker, er lav. Men da vi ikke kan være sikre på, at det aldrig vil ske, er der potentiale for denne risiko, og det betyder, at scoren for forekomst er 4.

Current Process Controls

Hvad gør man i øjeblikket for at kontrollere denne risiko? Vores eksempel anvender regelmæssig planlagt vedligeholdelse og kalibrering for at forhindre, at pærer brænder ud og påvirker overlayet.

D (Detektabilitet)

Vores nuværende proces er baseret på rutinemæssig vedligeholdelse og visuel inspektion. Det betyder, at udbrændthed af pærer er noget, der inspiceres visuelt for, og visuelle inspektioner for detekterbarhed på vurderingsskalaen klassificeres som 8. Dette skema findes i afsnittet om vurdering i FRM-025.

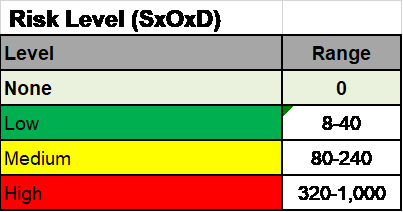

RPN (Risk Priority Number)

Dette er et tal, der fremkommer ved at gange alvorligheden med sandsynligheden og detekterbarheden. I vores eksempel er RPN-tallet 0X4X8=32, hvilket giver et RPN på 32, som anses for at være LOW.

pFMEA-matematik

Nedenfor er en kort video, der forklarer matematikken bag beregningen af risikoprioritetstallet

Anbefalede tiltag

Hvad kan man gøre for at forbedre denne proces, hvis man kan gøre noget? I vores eksempel kan en anbefalet foranstaltning være at gå fra udelukkende visuelle inspektioner til verifikation af lysudbyttet ved hjælp af måleren. Dette gør detekterbarheden af fejlen målbar ved hjælp af måler eller måler, hvilket er en detekterbarhedsscore på 4.

Dette ændrer nu RPN til 0X4X4X4=16

Den pFMEA bør ikke være en soloting

Hvis det kan undgås, bør denne type analyse udføres af et tværfagligt team. Nogle gange ender det i mindre virksomheder med, at folk skal have mere end én hat på. Der er mange iværksættere, der skal fungere som CEO/CFO/Design Engineer/RA/QA-manager.

Ideelt bør der anvendes en holdtilgang, hvis det er muligt. Få de medarbejdere på ledelsesniveau, der har ejerskab til processerne, til at deltage i denne analyse. De bør kende processen mere indgående end nogen anden i virksomheden og bør have større indsigt i processernes mulige fejltilstande, da de sandsynligvis har set dem på første hånd. De er også den type medarbejdere, der kender de typer anbefalede foranstaltninger til at kontrollere risikoen for disse fejl.

Den pFMEA bør også være et levende dokument

Når nye fejltilstande opdages, bør de tilføjes til din pFMEA. En ny fejltilstand kan blive opdaget gennem en CAPA, fordi processen havde en faktisk fejl, som ikke oprindeligt blev analyseret. Tag et sådant tilfælde som en mulighed for forbedring og for at opdatere din pFMEA som en del af et levende og åndende risikostyringssystem. Brug også dette som en lejlighed til at genoverveje potentielt lignende fejltilstande, som måske ikke tidligere er blevet overvejet, så de kan kontrolleres, før de opstår.

Hvis du tog dig tid til at se videoen ovenfor, nævnes det også, at i nogle tilfælde skal den allerførste FMEA baseres på skøn, fordi der ikke er nogen data. Ledere og ingeniører kan være tvunget til at estimere sandsynligheden for forekomsten. Hvis det er tilfældet, bør FMEA’en opdateres i fremtiden for at justere (O)-scoren, så den afspejler, hvad der faktisk sker, baseret på reelle data og ikke de teoretiske data, der blev brugt til det første skøn.

Skriv et svar