Forstå kraften i wire EDM

On januar 8, 2022 by admin

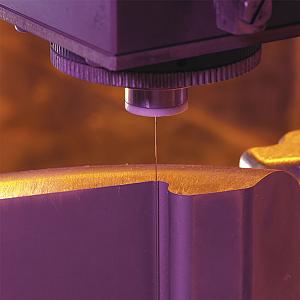

Foto venligst udlånt af Makino.

Wire Electric E-Dearching (EDM) har eksisteret i årtier, men denne teknologi har aldrig overskygget andre bearbejdningsprocesser på værkstedsgulvet. Det skyldes, at EDM tilbyder et interessant værditilbud – den er i stand til at skære enhver del, der er ledende, uanset dens hårdhed, hvor konventionel metalfjernelse er udfordrende eller umulig, men hvor selve processen er gradvis. Eksperter er enige om, at værkstederne altid har været noget betænkelige, når det gælder om at indføre denne teknologi.

“EDM har haft et stigma som værende en sort kunst,” siger Brian Pfluger, EDM-produktlinjeleder hos Makino, Mason, Ohio. “Butikker med lidt eller ingen erfaring var uvillige til at udforske denne teknologi, men der er helt sikkert sket et skift på det seneste.”

“Selv om wire EDM stadig kun har en lille markedsandel, har den helt sikkert sin plads,” siger Steve Raucci, EDM-produktchef, Methods Machine Tools, Inc. “Luft- og rumfart og medicinalindustrien er nogle af de industrisektorer, der anvender EDM, men våbenindustrien er en anden stor spiller på EDM-markedet. EDM er en langsom proces, men der er stadig dele, der skal produceres med en tråd. Nogle gange er der ingen anden måde at gøre det på.”

Producenterne har fokuseret på, hvor lille og fin EDM-processen kan blive. I de seneste par år har selve processen imidlertid ramt noget af et plateau. Der har været nogle områder, hvor der er sket forbedringer. F.eks. hævdede eksperterne, at selv for så tidligt som for 10 år siden ville sikkerhedskritiske komponenter til luft- og rumfart aldrig være blevet fremstillet på en EDM. Strømforsyninger og tråd er imidlertid blevet tilpasset, så dele kan produceres uden omstøbning og med varierende materialetykkelse uden problemer.

“Når du skal producere skarpe hjørner eller dybe ribber, funktioner, som et konventionelt fræseværktøj ikke kan komme ned i, er wire EDM en fantastisk mulighed”, sagde Sean Smith, salgschef-Canada, GF Machining Solutions, Mississauga, Ont. “Disse maskiner er alsidige, og vi ser især et behov på områder, hvor materialerne bliver hårdere med et højt nikkelindhold, hvilket lægger et øget pres på værktøj og spindler. EDM er perfekt til disse applikationer.”

EDM har erobret en unik markedsandel, og selv om visse funktioner har lagt sig på et plateau, er der sket en udvikling inden for arbejdsomfangets størrelse.

“Vi ser en stigning i emnestørrelse i de industrier, som EDM har tendens til at betjene,” siger Evan Syverson, additiv og HSM business manager, Sodick Inc. i Schaumburg, Ill. “Det er virkelig begyndt at påvirke nogle af specifikationerne og designet af disse maskiner. Maskinens fodaftryk vokser som reaktion på den type arbejde, vi ser, især i Z-aksen.”

EDMS FOR ADDITIVE MANUFACTURING

Bortset fra de traditionelle sektorer er additiv fremstilling af metal (AM) en ny markedsmulighed for EDM. De fleste producenter tilbyder en række EDM-maskiner, lige fra basismodeller til topmodeller med alle de bedste maskiner med alt det ekstraudstyr, der hører til. Maskiner, der er designet til 3D-printede metaldele, har dog en meget specifik funktion.

“3D-dele i metal bygges oven på en grundplade, som skal fjernes”, forklarede Syverson. “Når en del printes, har den normalt en relativt bred XY-aksebevægelse, men for at kunne fjerne den fra denne plade skal den omorienteres, så den kan stå oprejst og adskilles med en wire EDM.”

Disse maskiner har brug for en relativt høj Z-akse for at kunne rumme delene og behøver ikke at kunne udføre flere delpassager eller producere superhøj præcision. EDM til 3D-printede dele kræver generel hastighed og den grundlæggende evne til at fjerne en del fra grundpladen. Flere producenter fokuserer på at levere maskiner, der er designet til dette markedssegment, efterhånden som AM bliver mere udbredt.

Den nyeste intuitive styring gør det muligt for selv den mest uerfarne operatør at foretage meget præcise justeringer på ekspertniveau på maskinen uden at skulle kende den underliggende teknologi. Foto venligst udlånt af Makino.

GANG TIL KONTROL

Fabrikanterne af denne teknologi har tilpasset systemet, så det er let at bruge, hvilket gør det muligt at fjerne den opfattelse, at EDM er en slags “sort magi”, som kun eksperter på området kan betjene.

“Opgraderingen af styresystemerne har været med til at fjerne frygten for det ukendte, hvor operatørerne ikke ønsker at trykke på de forkerte knapper eller ikke forstår, hvordan de skal interagere med maskinen,” siger Pfluger.

Den nyeste intuitive styring gør det muligt for selv den mest uerfarne operatør at foretage meget præcise justeringer på ekspertniveau på maskinen uden nødvendigvis at skulle kende den underliggende teknologi. Grafiske grænseflader med mange adaptive kontroller gør det nemt for operatøren at justere parametre, så de passer til opgaven. Dette er især vigtigt, fordi det ofte kan være en udfordring at finde kvalificerede operatører, der har tidligere EDM-erfaring.

“Kontrollerne og teknologien er blevet enklere og nemmere at betjene, end de var for bare 10 år siden”, siger Raucci. “Grænsefladen giver operatøren mulighed for at vælge tråddiameter, materialetykkelse osv. Maskinen vil beregne de skæreparametre, der er nødvendige for at få arbejdet udført.” Raucci tilføjede, at dette er en væsentlig forbedring i forhold til de seneste par år. Da han startede i branchen, fandtes skæreparametre i manualer, og hvis det, en operatør søgte, ikke var med, måtte han lege med specifikationerne for at få de rigtige muligheder.

“Nu er alt, hvad du virkelig behøver at vide, størrelsen af emnet, den tolerance, du søger, den overfladekvalitet, du forsøger at opnå, sammen med den tråd, du vælger,” sagde Smith. “Det er nu lige så nemt som at udfylde de tomme felter på styringen. Maskinen tager over derfra.”

Maskinerne leveres også med funktioner, der hjælper med at øge produktiviteten. Producenterne har erkendt, at det er en fordel for brugere, der betjener maskinen i scenarier med slukket lys, at tilføje en økonomitilstand eller strømspareindstillinger.

Smith giver et eksempel på at udføre et job i weekenden, hvor der ikke er travlt med at få delen færdiggjort så hurtigt som muligt. Funktioner som økonomitilstand reducerer driftsparametrene, hvilket sparer tråd og strømforbrug. Så i stedet for at få en del færdig lørdag eftermiddag ved fuld driftsomkostning, kan delen færdiggøres flere timer senere med maskinen i en strømbesparende tilstand.

Tråden

“Et af de store fremstød på markedet i disse dage er muligheden for at tråde tråden i spalten”, siger Pfluger. Når en tråd går i stykker, hvilket kan ske, giver denne mulighed mulighed for at genindtræde tråden lige ved brudpunktet i stedet for at skulle gå hele vejen tilbage til starten.

“Du kunne næsten ikke have lysudslukkede operationer, hvis den ikke havde et bruddetekteringssystem,” sagde Syverson.

Fabrikanterne fokuserer på at udvikle avancerede trådindtrækkere, der øger produktiviteten, giver bedre pålidelighed og forbedrer bearbejdningen af emner. Med et system, der også registrerer trådbrud og advarer operatøren, er det lettere at få maskinen op at køre effektivt igen.

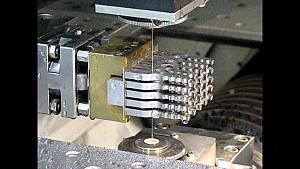

Slug retention forhindrer, at sneglene falder ned, og eliminerer behovet for klemmer. Et automatisk trådfremføringssystem kan tråde gennem snittet, hvilket giver mulighed for fuld udnyttelse af denne funktion. Foto venligst udlånt af Methods Machine Tools.

Trådtrådtrænere og bruddetekteringssystemer er vigtige komponenter, men Pfluger forklarede, at en af de største omkostninger ved maskindrift, ud over at betale en operatør for at køre maskinen, er selve tråden. Flere producenter fokuserer på at udvikle mere effektive maskinindstillinger, der forbruger mindre tråd, samtidig med at de bevarer emnekvaliteten.

Dette har ført til, at mange producenter nu tilbyder trådteknologi med stor diameter. Pfluger forklarede for eksempel, at den mest almindelige tråd har en diameter på 0,25 mm, men flere og flere operatører bruger en tråd med større diameter, f.eks. en tråd med en diameter på 0,3 mm, fordi det giver hastighedsfordele. Generelt gælder det, at jo hurtigere maskinen arbejder, jo mere må en operatør ofre den finish og nøjagtighed, som traditionelle trådstørrelser giver ved brug af tråd med større diameter. Producenterne er imidlertid ved at udvikle optimerede indstillinger på maskinen, der giver den samme overfladefinish og nøjagtighed ved hjælp af den større diameter som traditionel tråd. Dette giver mulighed for besparelser på op til 20 % af cyklustiden, især ved grove snit. Det sænker også trådforbruget, hvilket fører til betydelige omkostningsbesparelser.

LIGHTS-OUT OPERATIONER

Wire EDM har nogle indbyggede begrænsninger og maskinvariabler, der gør det udfordrende at automatisere, hvilket er grunden til, at robotautomatisering aldrig har været en almindelig tendens med denne teknologi. Men eksperterne er enige om, at flere kunder spørger ind til måder at automatisere processen på.

“Vi ser flere og flere EDM-celler med specialiseret automatisering,” siger Raucci. “For ti år siden var der intet af den slags. Cellerne har tendens til at have flere EDM-maskiner med automatisering af skinnesystemet. Denne tendens bliver mere og mere populær på grund af øgede lønomkostninger og mangel på kvalificerede operatører.”

Raucci bemærkede, at der stadig er stor forskel på, hvad kunderne er på udkig efter. Han sagde, at nogle gerne vil have en standardmaskine med en enkelt operatør, mens andre hopper på med fuld lights-out-funktionalitet. Dette kunne omfatte et drejebord med yderligere automatisering og en probe. Indarbejdelse af probing sikrer emnekvalitet, hvilket kan være yderst fordelagtigt for alle, der ønsker at køre lights-out-operationer.

“Tilføjelse af automatisering er helt sikkert en måde for kunderne at være mere konkurrencedygtige på markedet,” tilføjede Smith. “De kan gå fra et meget grundlæggende palleskifter-system hele vejen op til multiakse-robotter, der hjælper med at belaste maskinerne.”

Eksperterne var enige om, at automatisering og lights-out-operationer gør det lettere for værkstederne at gå ind i denne teknologi. Smith advarede dog om, at butikker, der ønsker at inkorporere en robotcelle, også skal sikre, at de altid har nok ledningsforsyning til at drage fuld fordel af teknologien. For det meste kan maskinerne i dag rumme ca. 55 lbs. wire, hvilket giver ca. 80 timers uovervåget skæretid og energi.

“Selve teknologien er kommet så langt i løbet af årene”, sagde Syverson. “Hvis en operatør kan bruge styringen og den indbyggede programmeringssoftware, kører maskinen stort set af sig selv. Og nu, med automatisering, er der flere måder end nogensinde før, hvorpå værkstederne kan udnytte EDM’s unikke muligheder.”

Associate Editor Lindsay Luminoso kan kontaktes på [email protected].

GF Machining Solutions, www.gfms.com

“Et af de store skub på markedet i disse dage er muligheden for at tråde tråden i spalten,” sagde Brian Pfluger. Foto venligst udlånt af Makino.

Makino, www.makino.com

Methods Machine Tools, www.methodsmachine.com

Sodick, www.sodick.com

Skriv et svar